5. Konzept für die Durchführung der Rückholung (NAB 21-13)

Die Rückholung der radioaktiven Abfälle erfolgt aus den verfüllten Lagerkammern und endet im Schachtportal an der Oberfläche. Die notwendigen Prozesse und Infrastruktur für die übertägige Annahme, Konditionierung und Zwischenlagerung der Abfälle sind Stand der Technik (z. B. Zwilag) und daher in Übereinstimmung mit den Vorgaben der Richtlinie ENSI 2020a hier nicht weiter zu betrachten.

In Kapitel 5.1 werden die wichtigsten vorbereitenden Arbeiten einer Rückholung beschrieben. Kapitel 5.2 (HAA) und 5.3 (SMA) beschreiben das Vorgehen des Freilegens und der Rückholung der ELB aus den verfüllten Lagerkammern.

Die vorbereitenden Arbeiten umfassen alle Schritte, welche notwendig sind, um eine Rückholung der radioaktiven Abfälle aus den verfüllten Lagerkammern beginnen zu können.

Diese bestehen – je nach Zustand des Tiefenlagers (Fig. 4‑1) zum Rückholungszeitpunkt – aus dem Rückbau der Verschlussbauwerke und Ausräumen der Verfüllungen bis zu den Lagerkammern sowie aus der Wiedereinrichtung der notwendigen Infrastruktur (z. B. Lüftung, Kühlung, Elektrifizierung). Zudem wird eine Zustandserfassung6 der für die Rückholung benötigten Elemente des geologischen Tiefenlagers fortlaufend mit der «Wiederauffahrung» vorgenommen. Auftretende Abweichungen von erwarteten Zuständen werden erfasst und entsprechende Massnahmen für die Umsetzung der Rückholung getroffen. Bevor die ELB in den Lagerkammern freigelegt werden können, müssen zudem Massnahmen zum Strahlenschutz und zur nuklearen Betriebssicherheit umgesetzt werden.

Die Arbeiten zur Erstellung des erforderlichen Lichtraumprofils finden weitestgehend innerhalb des verbliebenen Tunnelausbaus statt. Zur Gewährleistung der Arbeits- und Betriebssicherheit sind bei Bedarf Instandsetzungen des vorhandenen Tunnelausbaus vorzusehen. Lediglich in den Strecken der Dichtelemente der Versiegelungen liegt nach dem Ausräumen kein flächenhafter Tunnelausbau mehr vor. Daher müssen diese Flächen für die Rückholung neu gesichert und ausgebaut werden. Alle diese Arbeiten sind im Untertagebau gängige Praxis. In Tab. 5‑1 werden die notwendigen Gerätschaften für die vorbereitenden Arbeiten aufgeführt.

Tab. 5‑1:Anlagen und Gerätschaften für die vorbereitenden Arbeiten

|

Gerät (Einsatzort) |

Funktion |

|---|---|

|

Schachtförderanlage(n) (Betriebsschacht) |

Transport sämtlicher Güter und Personen zwischen Oberfläche und untertag. Dazu gehört insbesondere der Transport der Gerätschaften, des Abbruchmaterials sowie der ELB. |

|

Bagger mit Abbruchhammer, Schrämkopf und Schaufelarm (Lagerfeldzugänge, Abzweigertunnel inkl. V1-Versiegelungen) |

Abbrechen von unbewehrten Betonwiderlagern und ggf. Lösen von verfestigten Verfüllmaterialien. Entfernen von Verfüllmaterial der Lagerfeldzugänge und der Dichtelemente sowie Beladen des Dumpers für den Abtransport des gebrochenen Abraums. |

|

Untertagedumper (Lagerfeldzugänge) |

Transport von Abraum zur Schachtförderanlage. |

|

Ankerbohrgerät und Spritzbetongerät7 (Dichtelementberereiche der Versiegelungen und bei Bedarf in Lagerfeldzugängen) |

Einbau / Ertüchtigung einer Gebirgsstützung zur Gewährleistung der Arbeits- und Betriebssicherheit während der Rückholung. |

|

Bohrgeräte (Abzweiger – Umladebereich) |

Erstellen von Erkundungsbohrungen aus den Abzweigern in die Umladebereiche. |

Die vorbereitenden Arbeiten umfassen überwiegend die folgenden sechs Schritte:

-

Ertüchtigung der Infrastruktur

Ertüchtigung / Installation der Schachtförderanlage, Ertüchtigung des zentralen Bereichs und Bereitstellen der Gerätschaften

In den Betriebsschacht wird eine Schachtförderanlage eingebaut oder die vorhandene so ertüchtigt, dass diese für die Rückholung (Transport ELB) eingesetzt werden kann. Die Gerätschaften für die Wiederauffahrung der Lagerfeldzugänge werden ebenfalls über diese Schachtförderanlage untertag transportiert.

-

Rückbau der V2-Versiegelung (Lagerfeldzugänge)

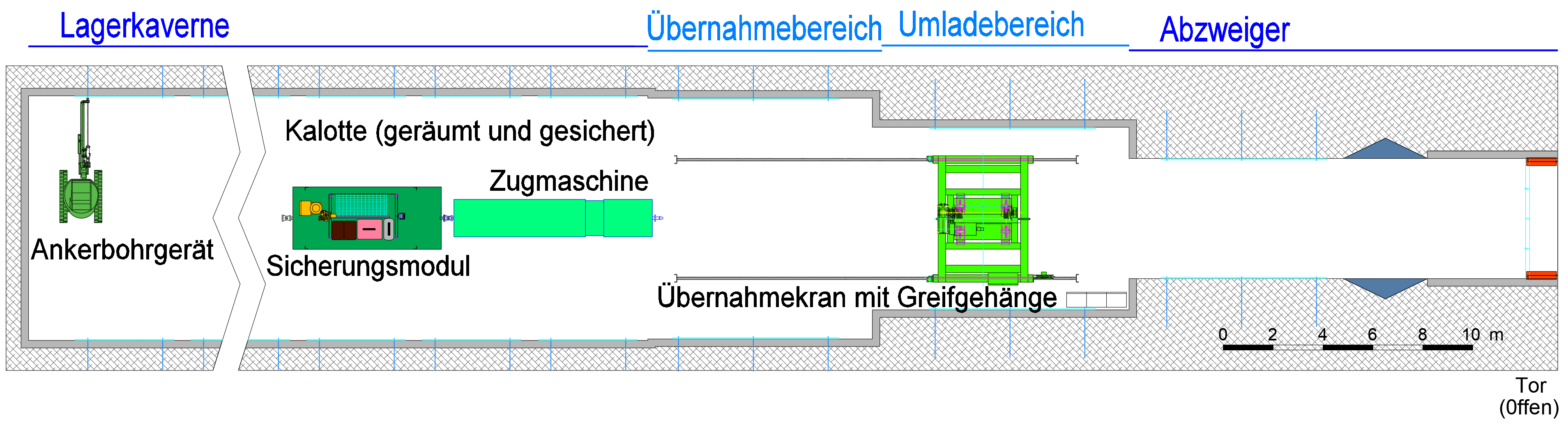

Abbrechen der Widerlager, Rückbau der Übergangsschichten und des Dichtelements

Der Abbruch der unbewehrten Betonwiderlager und der Rückbau der Übergangsschichten erfolgt durch Bagger mit Abbruchhammer, Schrämkopf und Schaufelarm. Ebenso erfolgt der Rückbau des Dichtelements. Das Ausbruchmaterial wird mit Untertagedumpern vom Abbruchort zur Schachtförderanlage zur Förderung an die Oberfläche transportiert.

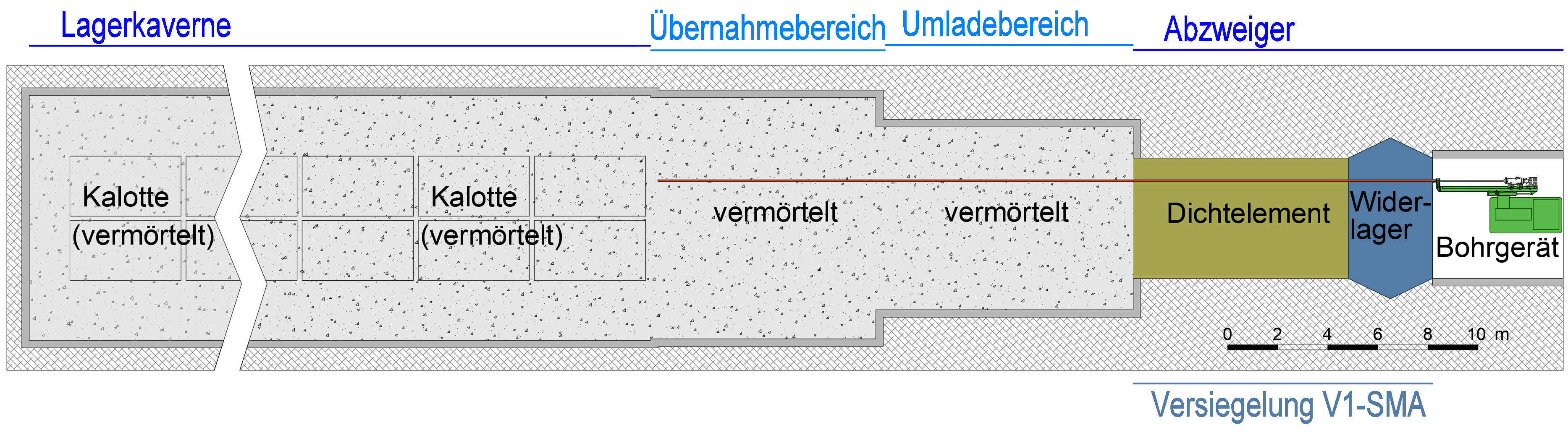

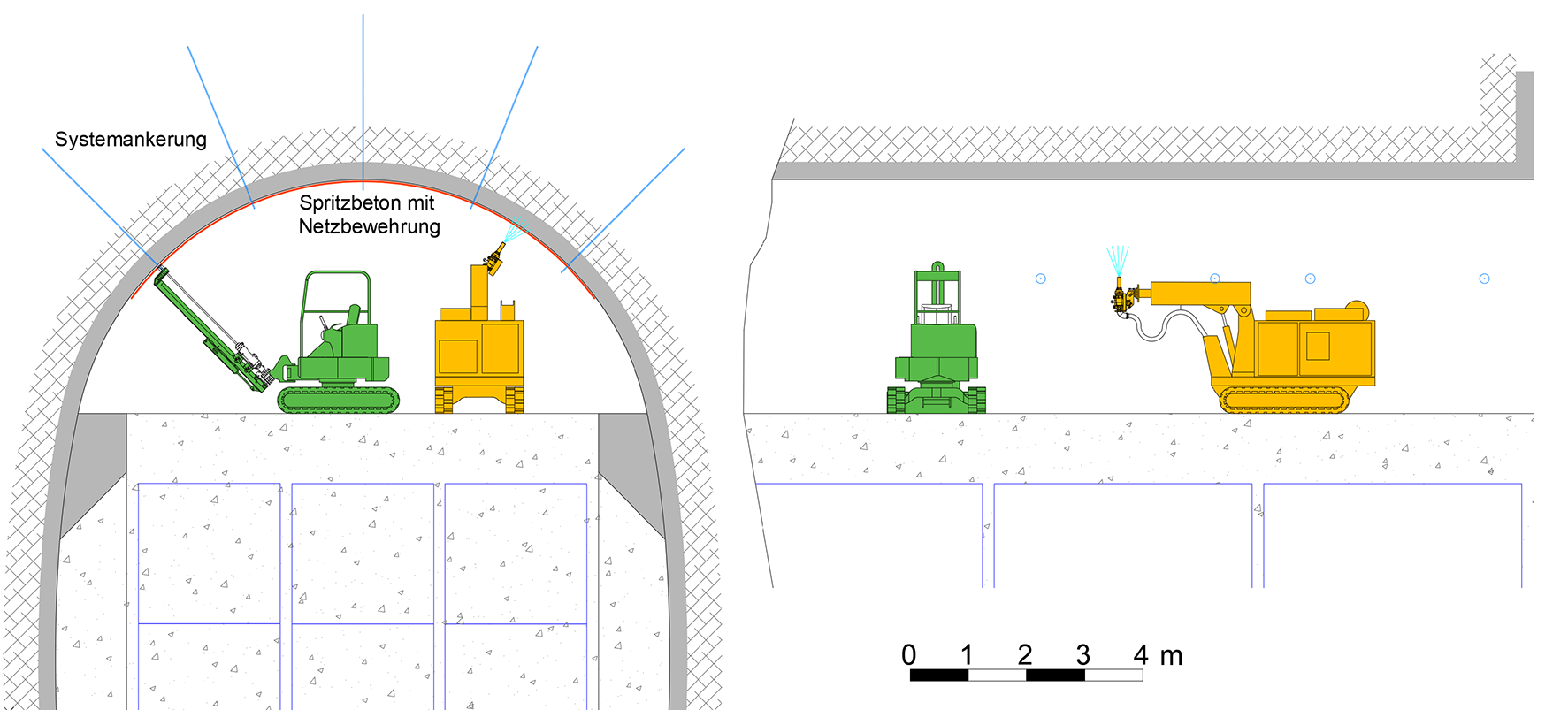

Parallel zu Abbruch / Rückbau wird fortlaufend eine Ausbruchsicherung (aus gesicherten Bereichen) entlang dieser Tunnelabschnitte eingebaut (z. B. in Form von Gitternetzen, Ankern und/oder bewehrtem Spritzbeton). Anschliessend wird eine befahrbare Betonsohle eingebaut. Siehe dazu auch Fig. 5‑2.

-

Entfernen der Lagerfeldverfüllung (VF1)

Die Entfernung der Verfüllung der Lagerfeldzugänge erfolgt im Schutz der (neu) ausgebauten Tunnel. Zum Einsatz kommen ein Untertagedumper und ein Bagger. Im Bedarfsfall kann der Bagger auf verschiedene Hilfsmittel umgerüstet werden (z. B. Abbruchhammer oder Schrämkopf bei Verfestigungen). Instandsetzungsmassnahmen des Ausbaus gewährleisten die Arbeits- und Betriebssicherheit während der Rückholung.

Die Lagerfeldverfüllung (VF1) wird parallel aus mindestens zwei Lagerfeldzugängen (vgl. Fig. 3‑5) pro Lagerteil entfernt. Mit dieser Vorgehensweise können eine ausreichende Bewetterung und zwei Fluchtwege gewährleistet werden. Während der Wiederauffahrung werden Sonderbewetterungen entlang der Tunnelstrecken installiert. Sobald die Lagerfeldzugänge vollständig wiederaufgefahren sind, wird eine umläufige Bewetterung über den Lüftungs- und den Betriebsschacht eingerichtet. Das Vorgehen ist analog zum Lüftungs- und Kühlungskonzept geologischer Tiefenlager während der Phase Bau. Eine ausführliche Beschreibung findet sich in (Kap 3.3.1 Nagra 2022b).

- Rückbau der V1-Versiegelung (Lagerkammer)

Dieser Arbeitsschritt ist äquivalent zum Abbrechen der V2-Versiegelungen der Lagerfeldzugänge (siehe Schritt 2). Bei den Versiegelungen der Lagerkammern wird vor dem Rückbau zur Zustandserfassung eine Erkundungsbohrung (Fig. 5‑1) erstellt (z. B. Temperaturmessung, Messung der Luftzusammensetzung, usw.).

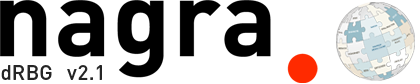

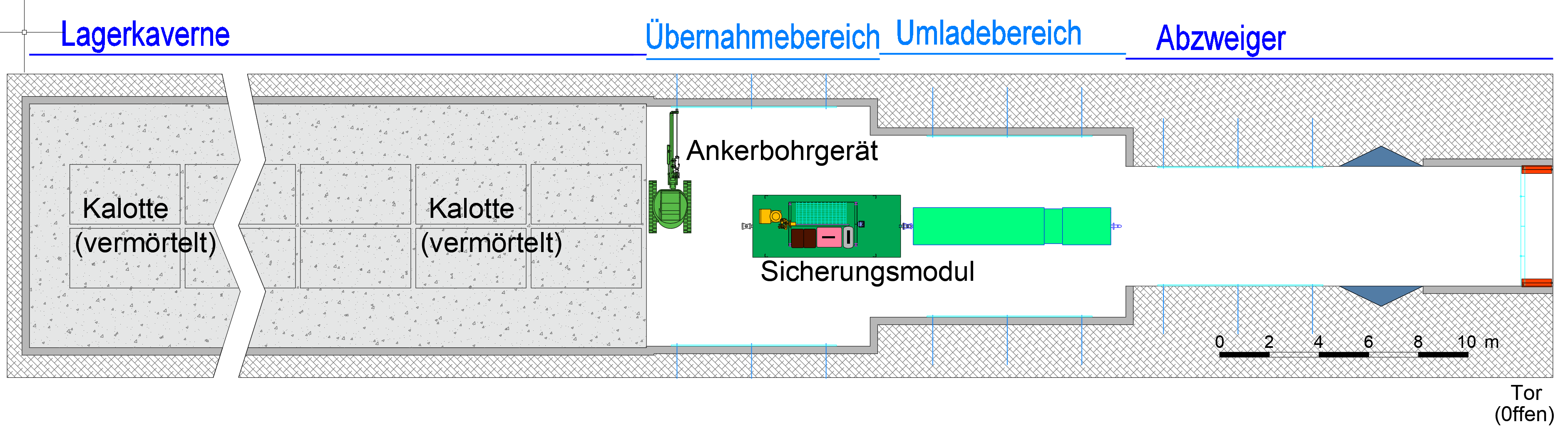

Fig. 5‑1:Erstellung einer Erkundungsbohrung am Beispiel einer SMA-Kaverne

(HAA erfolgt analog)

Der Bereich wird mit dem Rückbau der Versiegelung sukzessive flächenhaft gesichert (Fig. 5‑2).

Fig. 5‑2:Fortlaufender Einbau einer Ausbruchsicherung im Bereich des geräumten Dichtelements

- Installation der notwendigen Infrastruktur und Bereitstellung des notwendigen Equipments

Zur Gewährleistung der Arbeits- und Betriebssicherheit für Personal (z. B. Klimaverhältnisse) und der Funktionstüchtigkeit der Gerätschaften (z. B. Temperatur im Lagerstollen) während der Rückholung der Abfälle aus den Lagerkammern, müssen die Betriebspunkte entsprechend ausgestattet werden.

Dies umfasst die Installation der notwendigen Infrastruktur für die Sonderbewetterung und Kühlung der Lagerkammern. Zudem müssen die entsprechenden Betriebspunkte für die Entnahme der ELB aus den Lagerkammer eingerichtet werden. Dazu zählt z. B. die Strom- und Pressluftversorgung, die Beleuchtung und die Entstaubung. Zudem müssen die erforderlichen Gerätschaften (siehe Kapitel 5.2 und Kapitel 5.3) untertag bereitgestellt und einer Funktionsprüfung unterzogen werden.

- Einrichtung des Strahlenschutzes und der nuklearen Betriebssicherheit

Bei einer Rückholung müssen dieselben Anforderungen an den Strahlenschutz und die nukleare Betriebssicherheit umgesetzt werden wie beim Einlagerungsbetrieb (siehe Kapitel 4.2). Dazu zählt z. B. die Einrichtung von konventionellen Bereichen und Überwachungsbereichen mittels physischer Trennung (z. B. Tore oder Schleuse).

Prinzipiell sind die Abläufe der Rückholung ähnlich wie diejenigen der Einlagerung (siehe Nagra 2022a), finden jedoch in umgekehrter Reihenfolge statt. Zahlreiche Gerätschaften, die für die Einlagerung entwickelt und verwendet werden, können so auch für die Rückholung zum Einsatz kommen. Das Entfernen der Verfüllung unterscheidet sich jedoch deutlich von deren Einbringung.

Alle Arbeiten in den HAA-Lagerstollen haben aus Gründen des Strahlenschutzes ferngesteuert zu erfolgen. Strahlenempfindliche Steuerungskomponenten müssen, wie bei der Einlagerung, vor Strahlung geschützt werden.

Die Geräte für die Rückholung der HAA-Endlagerbehälter (Rückholmodul und Umladegeräte siehe Kapitel 5.2.1) müssen einer Behälteraussentemperatur von bis zu 140 °C standhalten (siehe Kapitel 4.3). Die Massnahmen zur Kühlung der Lagerstollen müssen so ausgelegt werden, dass

die Lufttemperatur auf ein Mass reduziert wird, welches die Funktion und Zuverlässigkeit der Maschinen gewährleistet. Mögliche Massnahmen bzw. Massnahmenkombinationen sind z. B.:

-

Auslegung der Bewetterung (maximal)8

-

Auslegung der Gerätschaften auf hohe Umgebungstemperaturen (> 40 °C)

-

Anpassung der Rückholungssequenzen und Berücksichtigung von Kühlungsperioden

-

Einsatz von zusätzlichen Massnahmen zum Abführen der Wärme, wie z. B. Kühlungsbohrungen parallel zu den Lagerstollen und/oder Kühlung mit anderen Kühlungsmedien als Luft

In Abhängigkeit der Zeit. Gilt nur für einen kurzen Zeitraum nach Einlagerung (ca. wenige Jahre bis ein Jahrzehnt). ↩

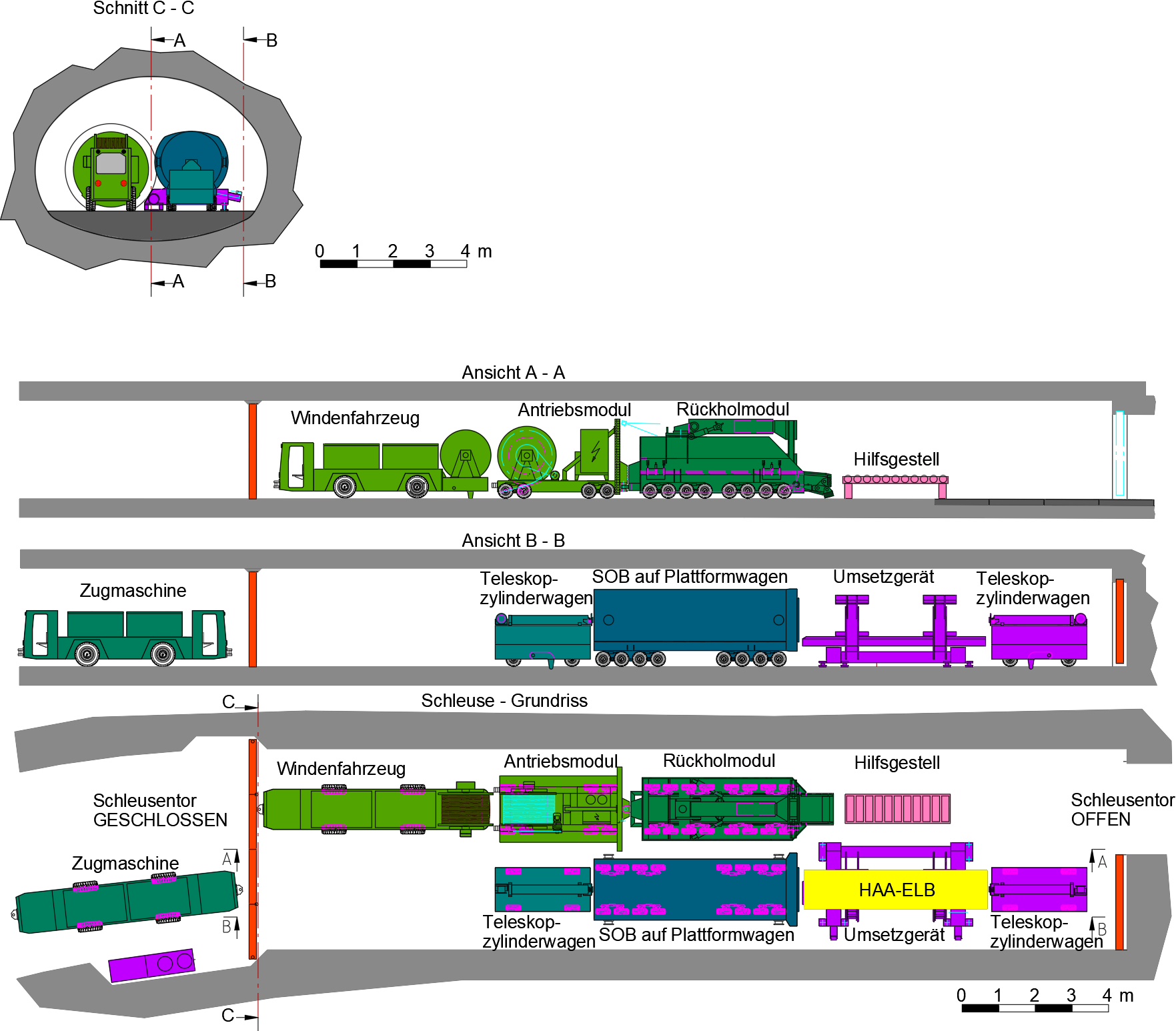

Im Rahmen des Rückholungskonzepts wird vorausgesetzt, dass sämtliche Gerätschaften auf Pneus fahren. Andere Fahrwerke (z. B. Schienen- oder Raupenfahrwerke) sind ebenfalls möglich. Tab. 5‑2 listet die benötigten Geräte auf und beschreibt ihre Funktionen in Stichworten.

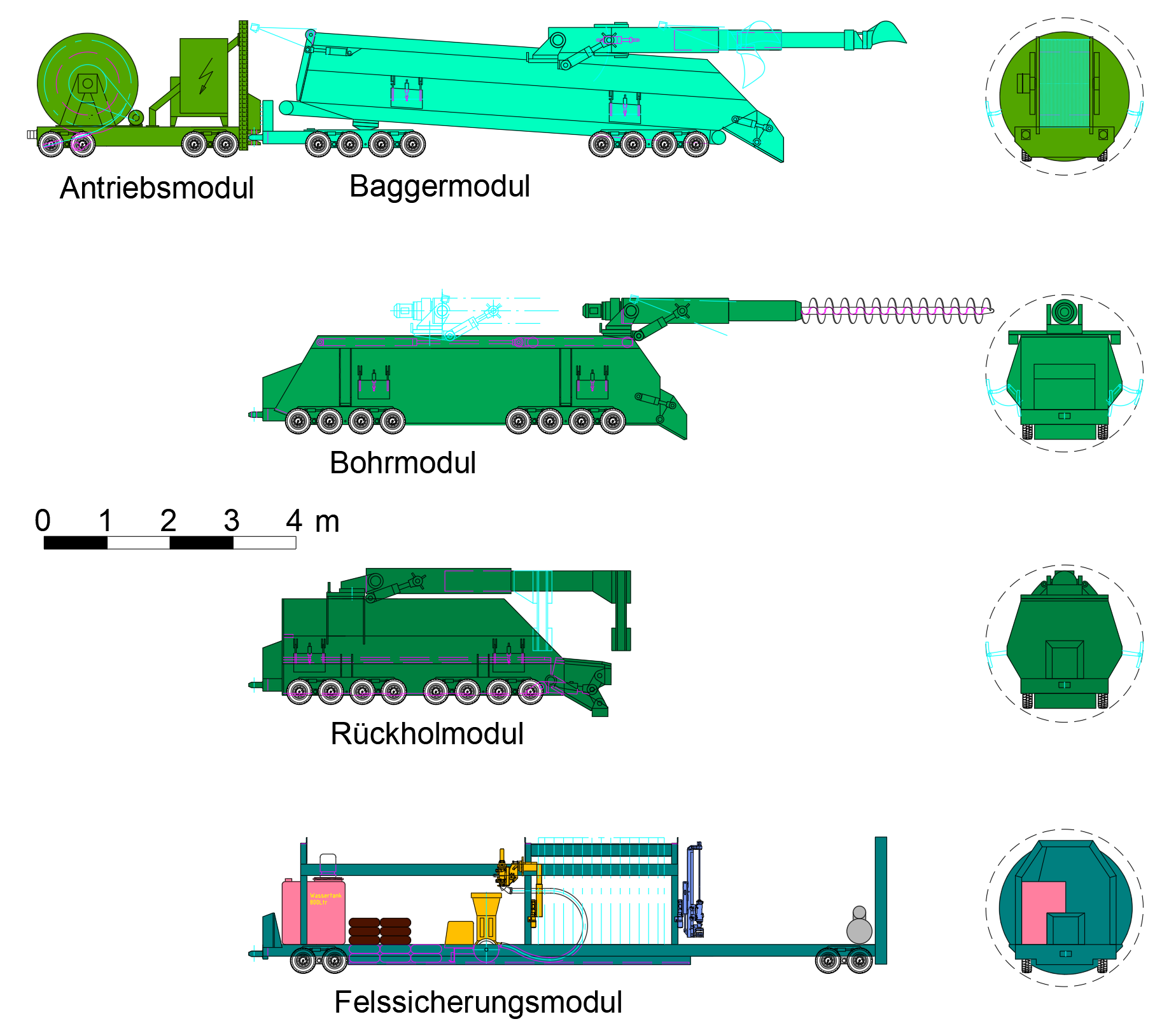

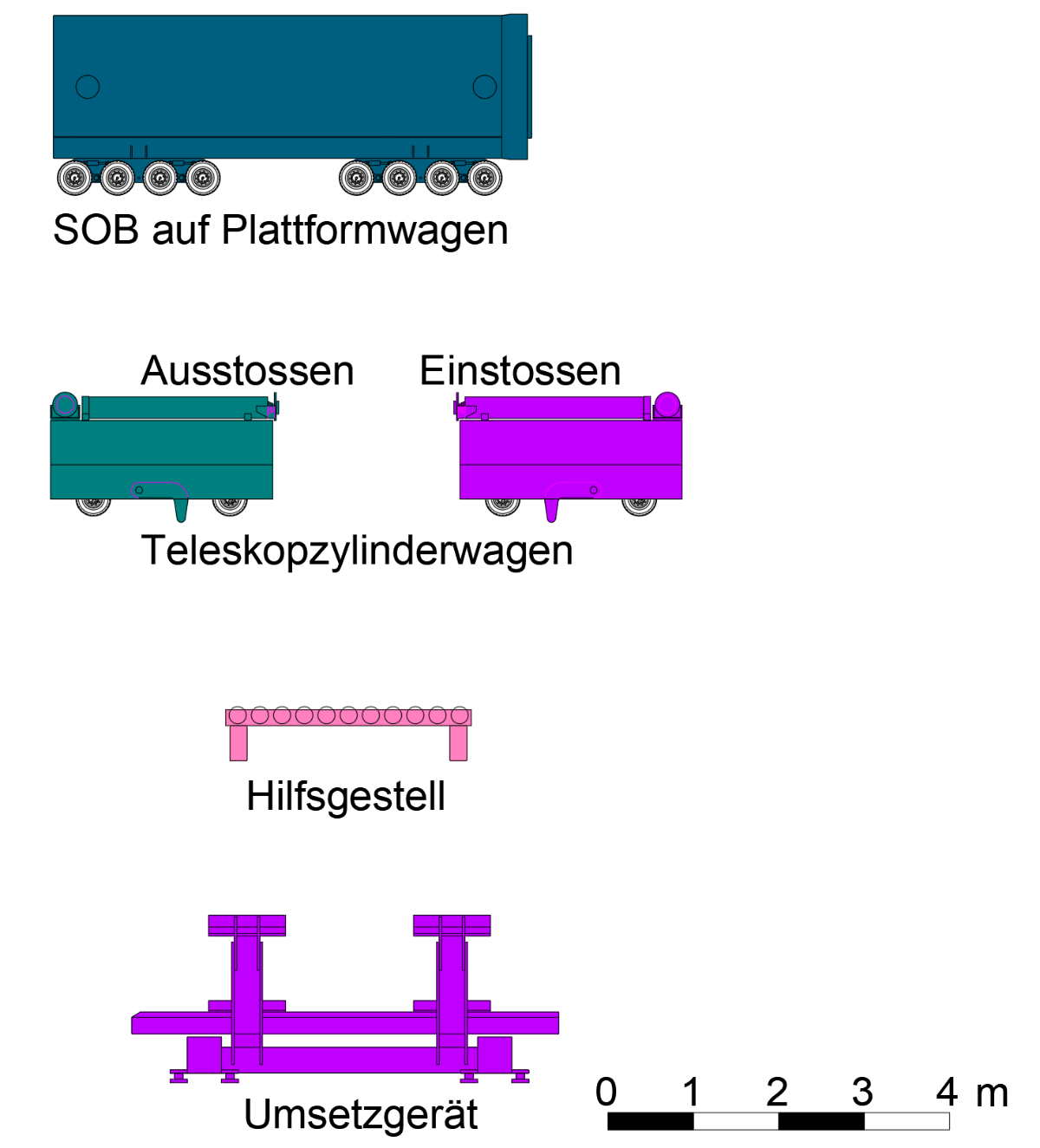

Fig. 5‑3 bis Fig. 5‑5 zeigen Konzeptskizzen der jeweiligen Gerätschaften. Bei den Umlade- und Transportgeräte aus Fig. 5‑4 handelt es sich um (bau-)gleiche Geräte wie bei der Einlagerung. Für die nachfolgenden Gerätschaften (Tab. 5‑2) werden u.a. folgende grundlegende Randbedingungen und Annahmen für das heutige Konzept berücksichtigt:

-

Die verwendete Technik und die Prozesse aus der Einlagerung sind, soweit sinnvoll, auch für die Rückholung zu verwenden. Damit können der Entwicklungsaufwand reduziert, von Erfahrungen aus dem Einlagerungsbetrieb profitiert und eine bereits erprobte Technik verwendet werden.

-

Die notwendigen Techniken und Systeme sind bereits heute verfügbar.

-

Einige der Gerätschaften werden als Sonderanfertigungen hergestellt.

-

Gerätschaften sind so auszulegen, dass allfällige Betriebsstörungen von ausserhalb der Lagerstollen behoben werden können (z. B. Ausfahren der Gerätschaften aus den Lagerstollen ohne eigene Antriebe).

Tab. 5‑2:Zusammenfassung der erforderlichen Gerätschaften für die Rückholung der HAA‑ELB

|

Gerät (Einsatzort) |

Funktion |

|---|---|

|

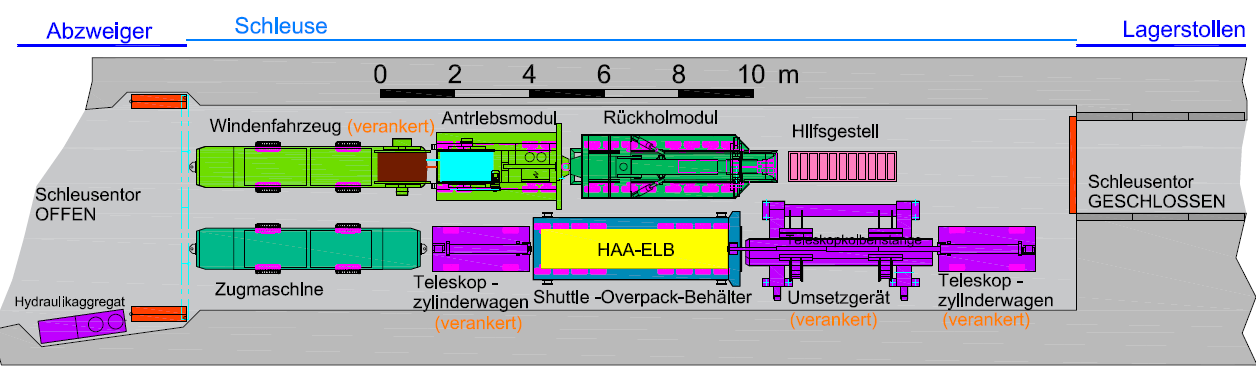

Windenfahrzeug (ferngesteuert, in Schleuse) (Fig. 5‑5) |

Bewegen und Sichern aller Geräte / Module, die in den Lagerstollen einfahren. Die Module werden im geneigten Lagerstollen per Gewichtskraft (einfahrend) und mit Seilwinde (ausfahrend) bewegt. Das Windenfahrzeug verfügt über einen eigenen Antrieb. |

|

Zugmaschine (unter- oder übertag) (Fig. 5‑5) |

Bewegung der Plattformwagen im geologischen Tiefenlager und übertag sowie Rangierfahrten von Arbeitsmodulen und anderen nicht motorisierten Geräten untertag. |

|

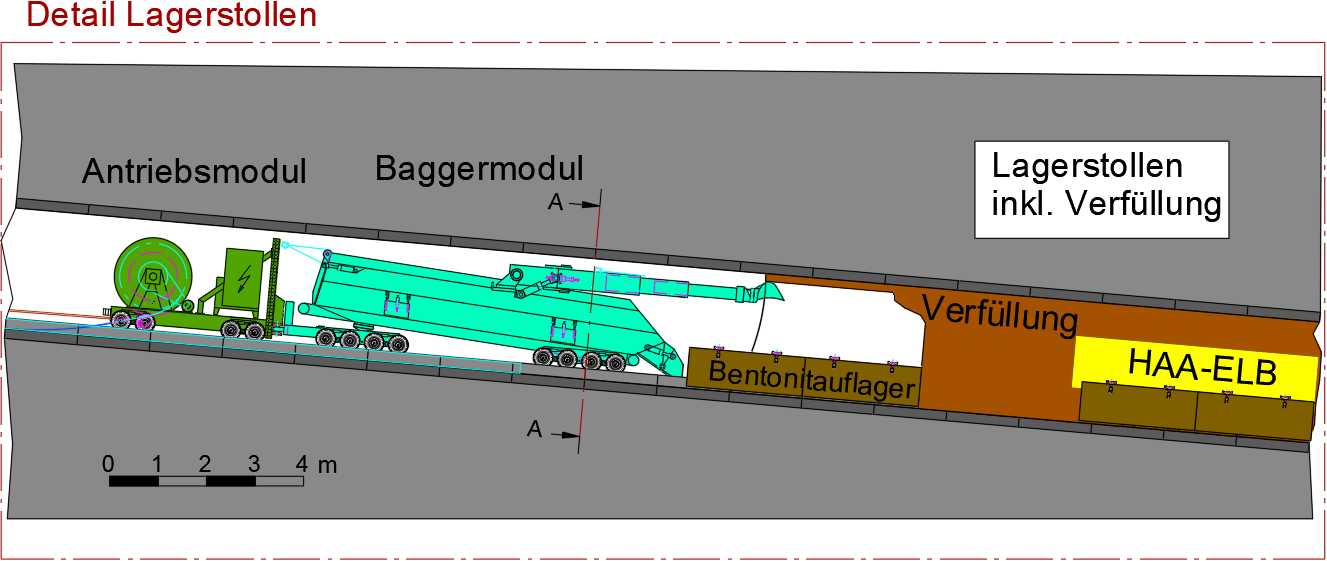

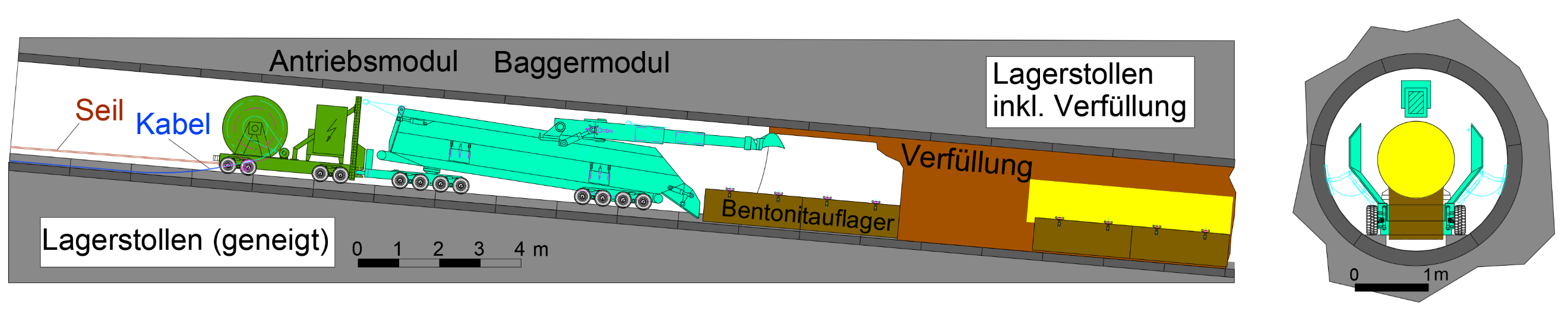

Antriebsmodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Bewegen abwärts (unterstützend) und technische Schnittstelle für Versorgungsleitungen der Arbeitsmodule im Lagerstollen. |

|

Baggermodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Räumen des Lagerstollens, Herstellen der Befahrbarkeit und Gewährleistung des Abtransports des Materials. Das Baggermodul ist mit einer Schaufel ausgerüstet und kann zudem das Ausbruchmaterial aufnehmen. |

|

Bohrmodul (optional) (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Das Bohrmodul ist für unterstützende Arbeiten (verfestigte Verfüllung) beim Räumen des Lagerstollens mit einem Bohrer ausgerüstet. Alternativ auch z. B. mit Abbruchhammer oder Schrämkopf ausrüstbar. |

|

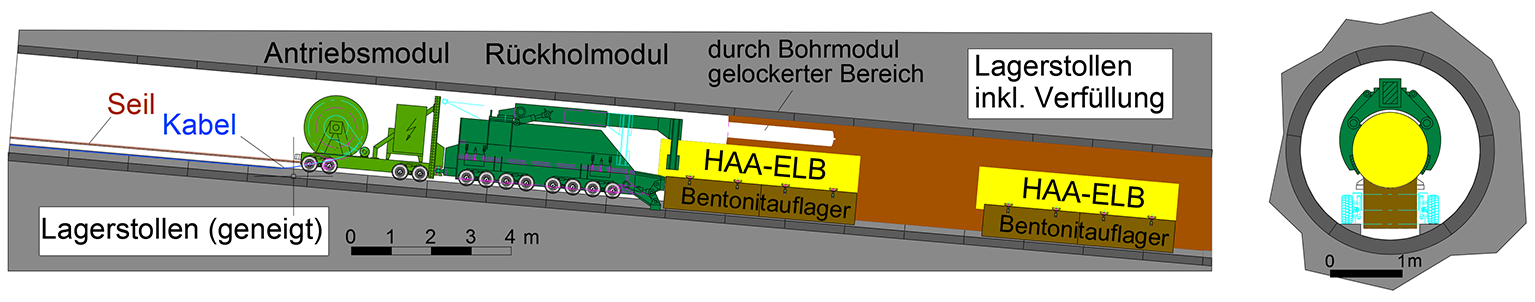

Rückholmodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Aufnahme und Transport eines HAA-ELB in die Schleuse zur Übergabestelle am Umsetzgerät. |

|

Felssicherungsmodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Bei Bedarf einer Instandsetzung des Lagerstollenausbaus kann das Modul eingesetzt werden. Es besitzt z. B. ein Ankerbohrgerät, eine Mörtelpumpe für Spritzbeton und einen Spritzroboter. |

|

Umsetzgerät (inklusive Hilfsgestell) (ferngesteuert, in Schleuse) (Fig. 5‑4) |

Umladen eines HAA-ELB vom Rückholmodul in den Shuttle-Overpack-Behälter (SOB). |

|

Teleskopzylinderwagen (2 Stück) (ferngesteuert, in Schleuse) (Fig. 5‑4) |

Ausgestattet mit horizontal ausfahrbarem Hydraulikzylinder (teleskopartig). Der lagerstollenseitige Teleskopzylinderwagen schiebt den im Umsetzgerät liegenden HAA-ELB in den SOB. Der portalseitige Teleskopzylinderwagen kann zur genauen Positionierung (resp. Korrektur) genutzt werden. |

|

Transport der SOB (beladen und unbeladen) auf Lagerebene und an der Tagesoberfläche. |

|

|

Shuttle-Overpack-Behälter (auf dem Plattformwagen) |

(Strahlen-)Schutzbehälter für die weitere Handhabung der HAA-ELB. Er ist baugleich zu denen, die bei der Einlagerung verwendet wurden. |

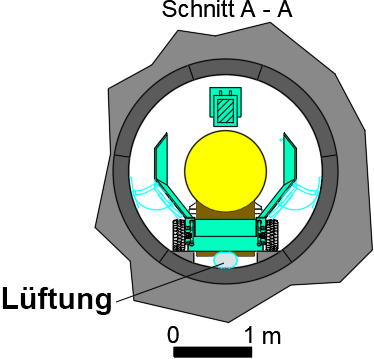

Fig. 5‑3:Übersicht der Arbeitsmodule (inkl. Antriebsmodul) für die Rückholung im HAA‑Lagerstollen

(Dargestellte Schnitte gelten für den Lagerstollen.)

Fig. 5‑5:Motorisierte Fahrzeuge zum Bewegen von Geräten, Modulen und Plattformwagen

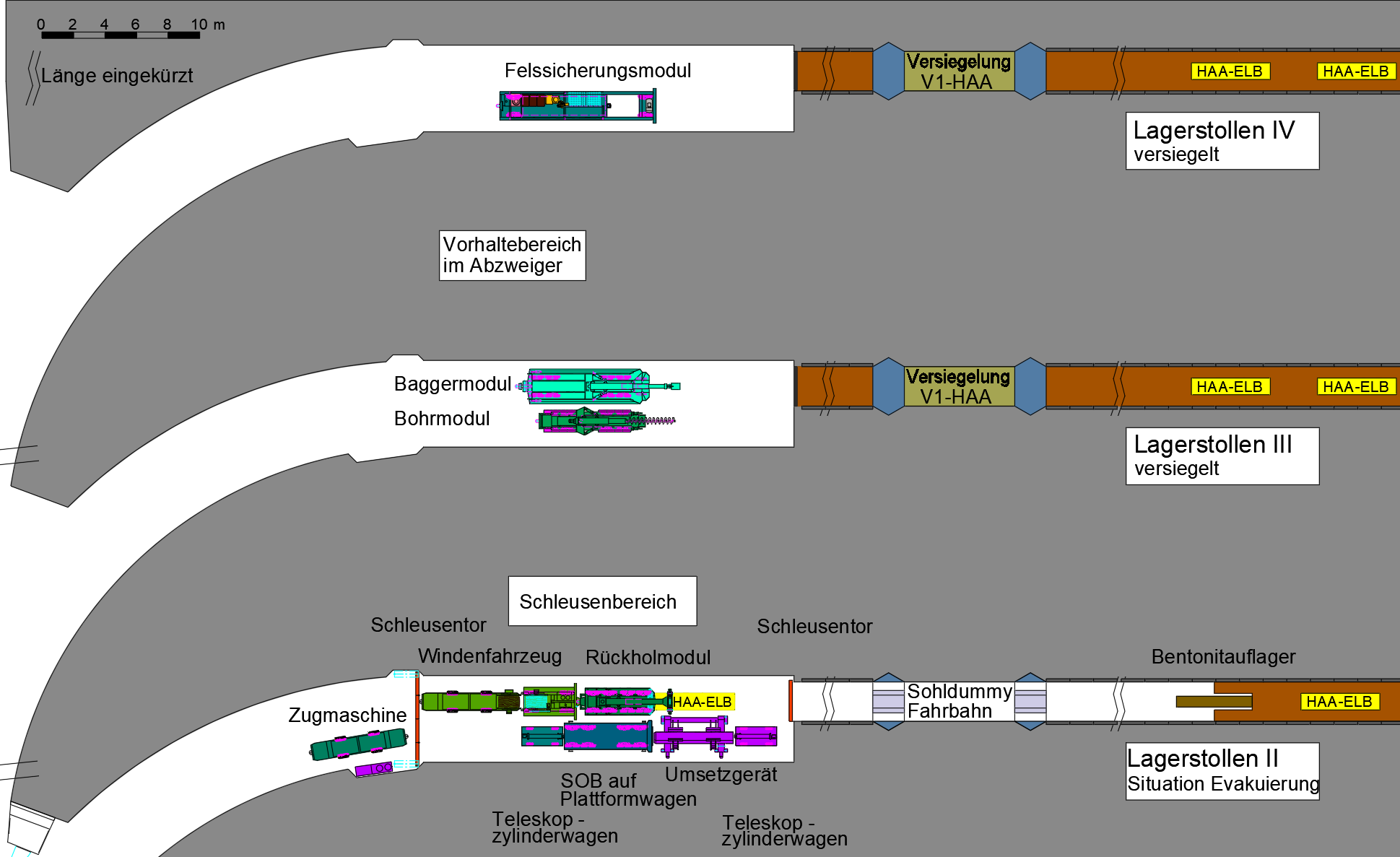

Die Rückholung eines HAA-ELB aus einem Lagerstollen teilt sich in fünf teilweise parallel ablaufende Schritte mit jeweiligen Teilschritten auf. Die nachstehenden Betriebsabläufe setzen den Abschluss der vorbereitenden Arbeiten und den Zugang zu den Einlagerungsstollen (siehe Kapitel 5.1) sowie die Bereitstellung der benötigten Maschinentechnik (Tab. 5‑2) voraus. Die hier beschriebenen Prozesse beginnen nach der Entfernung der V1-Versiegelung des Lagerstollens und der Einrichtung der Infrastruktur der physischen Trennung (z. B. Schleuse oder Tor) für den Überwachungsbereich. Fig. 5‑6 (unterster Stollen) zeigt die Ausgangssituation in der Übersicht.

Vorbemerkung zur Logistik

Von den verschiedenen Arbeitsmodulen für den Lagerstollen und die Schleuse kommen jeweils nur wenige zeitgleich zum Einsatz, im Lagerstollen kann immer nur ein Arbeitsmodul operieren. Aufgrund der begrenzten Platzverhältnisse ist es daher erforderlich, verschiedene Module an anderer Stelle abzustellen. Es steht ausreichend Platz für das Abstellen und Rangieren der Module im Bereich der Schleuse und in den Abzweigern der benachbarten Lagerstollen zur Verfügung (Fig. 5‑6). In der Schleuse ist für Module auf zwei parallelen Fahrspuren Platz.

Fig. 5‑6:Beispielhafte Darstellung der Logistikflächen während der HAA-Rückholung

Der (Bentonit)-Abraum aus den Lagerstollen kann direkt an die Oberfläche transportiert werden oder unter in einem erstellten oder verfügbaren Raum (z. B. ab der Rückholung in der zweiten Lagerkammer in bereits geräumten Lagerstollen) (zwischen-)gelagert werden.

Auch als selbstfahrend realisierbar. Dann entfällt die Notwendigkeit einer Zugmaschine. ↩

- Räumzyklus der Lagerstollen und Freilegen der HAA-ELB

- Einfahren des Baggermoduls

Das Windenfahrzeug fährt das abzulassende Gespann (Fig. 5‑7) aus Bagger- und Antriebsmodul in die Schleuse. Es verbleibt innerhalb der Schleuse und wird dort verankert. Das Bagger- und das Antriebsmodul werden lagerstollenseitig in der Schleuse positioniert. Das Verankern des Windenfahrzeugs ermöglicht das sichere Ablassen des Gespanns in den Lagerstollen, nachdem das Baggermodul zusammen und mit Hilfe des Antriebsmoduls durch das lagerstollenseitige Schleusentor in den Lagerstollen eingefahren ist. Im geneigten Teil des Lagerstollens unterstützt die Gewichtskraft das Einfahren. Etwaige Widerstände lassen sich mit dem Motor des Antriebsmoduls überwinden, so dass das Gespann immer bis zum Arbeitsort abgelassen werden kann. Parallel entrollt das Antriebsmodul die Versorgungsleitungen und legt diese hinter sich auf der Sohle ab.

a)

b)

c) d)

d)

Fig. 5‑7:Situationsansicht von Windenfahrzeug, Antriebsmodul und Baggermodul im Lagerstollen10

a) Schleusenbereich und Lagerstollen

b) Detail Schleusenbereich

c) Detail Lagerstollen

d) Querschnitt A – A

- Baggern

Ist das Gespann an der Lagerstollenverfüllung angekommen, wird zunächst die aktuelle Lage des HAA-ELB erfasst (z. B. Radarmessung). Dadurch kann eine ggf. vorhandene Soll-Abweichung der Lage festgestellt werden. Nach der Erfassung der Lage kann mit dem ferngesteuerten Abbaggern begonnen werden (Fig. 5‑8). Mit der Schaufel wird das Material aufgenommen und die Ladefläche des Baggermoduls beladen. Ist ein HAA-ELB erreicht, wird dieser teilweise freigelegt (ca. 1/3 seiner Länge), jedoch nur so weit, dass sich seine Lage nicht verändert.

Fig. 5‑8:Abbaggern der Lagerstollenverfüllung zum Freilegen der HAA-ELB

- Zurückziehen des Baggermoduls

Ist das Baggermodul vollständig beladen oder ist ein Wechsel zu einem anderen Arbeitsmodul (z. B. Bohrmodul) notwendig, wird es mithilfe der Seilwinde des Windenfahrzeugs gegen das Gefälle des Lagerstollens zurück zur Schleuse gezogen.

- Ausfahren des Windenfahrzeugs und Arbeitsmodulwechsel

Das lagerstollenseitige Tor wird geschlossen und das portalseitige Tor wird geöffnet. Anschliessend fahren Windenfahrzeug und Antriebsmodul aus der Schleuse zu einer Vorhalteposition. Das Baggermodul verbleibt in der Schleuse und wird in Schritt 1.5 entladen.

Je nach Fortschritt wird das nächste Arbeitsmodul (Modulwechsel) eingefahren (Schritte 1.5 – 2).

- Entladung und erneute Bereitstellung des befüllten Baggermoduls

Es erfolgt ggf. die Kontrollmessung des Materials. Ladungen, die sich (wider Erwarten) nicht freimessen lassen, werden in der Schleuse in geeignete Strahlenschutztransportbehältern geladen und nach übertag verbracht. Sonst zieht das Windenfahrzeug das befüllte Baggermodul aus der Schleuse zum Entladeort. Am Endladeort angekommen, wird das Baggermodul geleert. Nach der Entladung fährt das Windenfahrzeug das Baggermodul zu einer Vorhalteposition oder zurück zur Schleuse zur anschliessenden Wiedereinfahrt in den Lagerstollen (siehe Schritt 1.1).

- Einsatz eines Bohrmoduls 11

Das Bohrmodul kommt bei Bedarf zum Einsatz, sollte die Lagerstollenverfüllung für einen Schaufeleinsatz zu fest sein und zunächst gelockert werden müssen. Es kann auch zum Einsatz kommen, um die Aufnahme durch das Rückholmodul zu erleichtern (Auflockerung des nahen Umfelds eines ELB siehe Fig. 5‑9). Das Bohr- und das Antriebsmodul werden dabei analog zu Schritt 1.1. ein- und zu Schritt 1.3 wieder ausgefahren.

Fig. 5‑9:Einsatz des Bohrmoduls zur Auflockerung des Bentonits

- Entnahme der freigelegten HAA-ELB aus dem HAA-Lagerstollen

Während aller weiteren Betriebsabläufe der Schritte 2 und 3 (nach Schritt 2.1) bleibt das Schleusentor zum Betriebstunnel geschlossen und alle Arbeiten finden ferngesteuert statt. Betriebszustände, bei denen das lagerstollenseitige Schleusentor geschlossen ist und kein unverpackter HAA-ELB in der Schleuse vorhanden ist, können der Kontrolle, der Wartung und gegebenenfalls der Reparatur von Geräten in der Schleuse dienen.

- Bereitstellung von Fahrzeugen und Modulen

In einem Rangierbereich (z. B. benachbarter Abzweiger) wird das Baggermodul oder Bohrmodul gegen das Rückholmodul ausgetauscht. Bereits jetzt müssen die für das Umladen eines rückgeholten HAA-ELB notwendigen Gerätschaften (Umsetzgerät, SOB auf Plattformwagen, Teleskopzylinderwagen), auf der anderen Spur in der Schleuse bereitgestellt werden.

- Einfahren des Rückholmoduls

Das Rückholmodul und das Antriebsmodul werden analog zu Schritt 1.1 als Gespann in den Lagerstollen eingefahren. Das Windenfahrzeug bleibt in der Schleuse und sichert den Vorgang.

- Greifen, Lösen und Ziehen des HAA-ELB

Der Greifarm des Rückholmoduls packt den ELB im vorderen freigelegten Drittel. Er lässt sich mit Greifern von Holzverladefahrzeugen vergleichen.

Durch Heben und gegebenenfalls notwendige anfängliche Dreh- und Horizontalbewegungen wird der HAA-ELB gelöst und anschliessend auf die Ladefläche des Rückholmoduls gezogen.

Fig. 5‑10:Greifen des HAA-ELB im Längs- und Querschnitt

- Ausfahren des Rückholmoduls

Die Seilwinde des Windenfahrzeugs zieht das Rückholmodul (inkl. Antriebsmodul) aus dem Lagerstollen zurück in die Schleuse. Das Schleusentor zum Lagerstollen wird verschlossen und das Umladen des HAA-ELB kann beginnen.

-

Umladen und Verpacken eines HAA-ELB in der Schleuse

- Einnahme der Übergabeposition in der Schleuse

Damit die Übergabe des geborgenen HAA-ELB stattfinden kann, nimmt das Rückholmodul die Übergabeposition in der Schleuse ein (siehe Fig. 5‑11).

Auf der anderen Spur stehen der Plattformwagen mit SOB, das Umsetzgerät mit dem Hilfsgestell und die beiden Teleskopzylinderwagen bereit (siehe Fig. 5‑11).

- Absetzen des Hilfsgestells und Übergabe des HAA-ELB

Das Umsetzgerät setzt hinter dem Rückholmodul das Hilfsgestell der Schleuse ab (siehe Fig. 5‑11). Anschliessend schiebt der Greifer des Rückholmoduls den HAA-ELB auf das Hilfsgestell.

Fig. 5‑11:Ausgangsituation für das Durchführen des Umladens im Umladebereich

- Übergabe des HAA-ELB

Das Umsetzgerät hebt anschliessend den HAA-ELB vom Hilfsgestell auf seinen Übergabetisch (siehe Fig. 5‑12). Der Vorgang entspricht dem Einlagerungsbetrieb, nur umgekehrt.

- Umladen des HAA-ELB

Der HAA-ELB wird auf den Plattformwagen verladen. Dazu schiebt ihn der Stempel des stollenseitigen Teleskopzylinderwagens vom Übergabetisch des Umsetzgeräts in den Shuttle-Overpack-Behälter auf dem Plattformwagen (Fig. 5‑12).

Fig. 5‑12:Umladen des HAA-ELB in den SOB auf den Plattformwagen mittels Teleskopzylinderwagen

- Korrektur der Positionierung (optional)

Der portalseitige Teleskopzylinderwagen kann allenfalls die Position des HAA-ELB im SOB korrigieren oder diesen zurück auf das Umsetzgerät stossen.

- Verschliessen des SOB

Ist der HAA-ELB korrekt positioniert, wird der SOB ferngesteuert geschlossen (vgl. Fig. 5‑13), so dass alle Voraussetzungen für den Abtransport erfüllt sind.

-

Abtransport zum Schacht und Förderung nach übertag sowie Bereitstellung eines anderen Plattformwagens

Der Transport des SOB von der Schleuse übertag erfolgt identisch wie bei der Einlagerung, jedoch in umgekehrter Reihenfolge.

- Transport zum Schacht

Nach dem Schliessen des SOB kann die Schleuse zum Betriebstunnel geöffnet werden. Die Zugmaschine fährt in die Schleuse (Fig. 5‑13) und zieht den portalseitigen Teleskopzylinderwagen sowie den Plattformwagen heraus. Danach fährt die Zugmaschine den Plattformwagen mit HAA-ELB im SOB zum Schacht.

Fig. 5‑13:Zugmaschine im Umladebereich für den Abtransport des HAA-ELB im SOB auf Plattformwagen

- Verladen des Plattformwagens auf das Fördermittel

Am Schachtanschlag angekommen, schiebt oder zieht die Zugmaschine den Plattformwagen auf das Fördermittel, den Korb. Dort erfolgt eine Arretierung, um Bewegungen des Plattformwagens während des anschliessenden Schachttransports zu vermeiden (Nagra 2022a).

- Förderung des Plattformwagens an die Oberfläche

Über den Schacht wird der Plattformwagen mit SOB an die Oberfläche gefördert. Hat der Schachtkorb die Oberfläche erreicht, wird die Arretierung gelöst und der Plattformwagen von einer anderen Zugmaschine übernommen. Sie fährt ihn an seinen vorgesehenen Bestimmungsort.

Ein Abtransport über eine Rampe ist ebenfalls möglich. In diesem Fall wird der HAA-ELB über die Rampe bis zur Oberfläche weitergefahren resp. der leere SOB über die Rampe zum Abzweiger der Lagerstollen untertag gefahren. Die Schritte 4.2 und 4.3 entfallen.

-

Vorbereitung nächster Räumzyklus

- Vorbereitung nächster Räumzyklus

Es folgen Rangierarbeiten zum Bereitstellen bzw. Vorhalten der Module für Schritt 1.1, um den nächsten Räumzyklus zu beginnen.

Danach werden die Schritte 1 – 4 so lange wiederholt, bis der Lagerstollen geräumt ist.

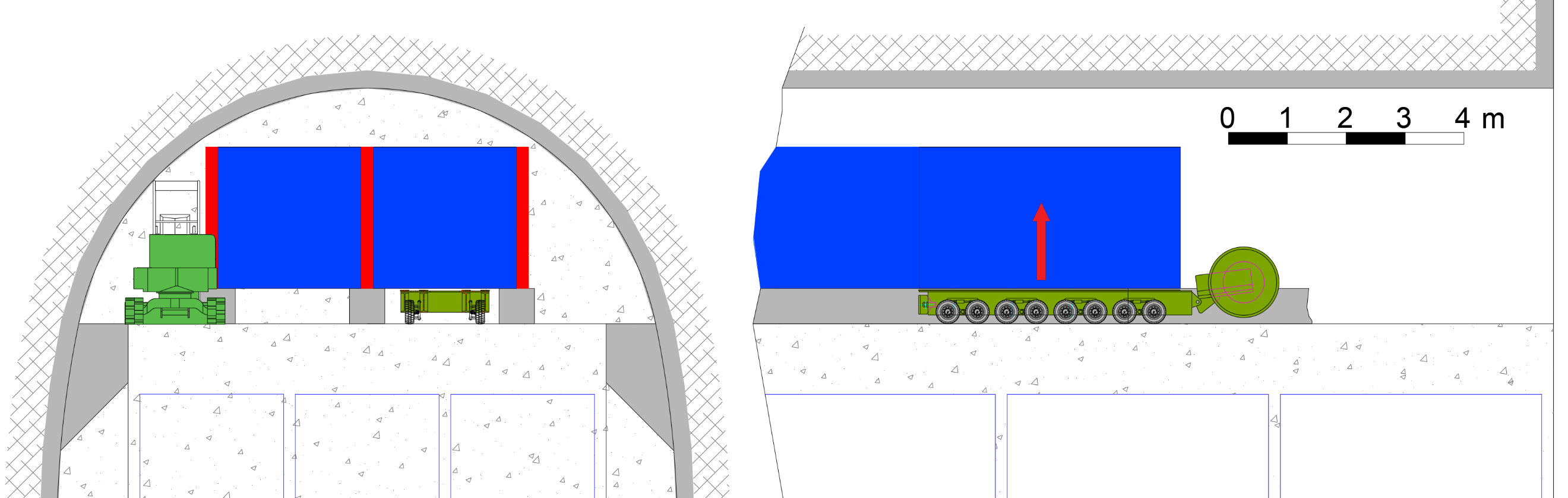

Beim vorliegenden Rückholungskonzept wird beispielhaft angenommen, dass sämtliche Gerätschaften des Fuhrparks mit Pneus oder Raupenfahrwerken bzw. Schiene (Kran) ausgestattet werden. Andere Fahrwerke (z. B. Schreitwerke) sind ebenfalls möglich. Die Aufenthaltszeiten und Arbeitsbedingungen von Personal in den SMA-Lagerkavernen werden so festgelegt, dass diese allen Vorschriften entsprechen (Grenzwerte für Strahlung, Lärm, Staub usw.). Ferngesteuerte Prozesse werden bei der SMA-Rückholung nicht zwingend benötigt, bieten aber in Zukunft im Sinne des langen Zeithorizonts weitere Handlungsoptionen.

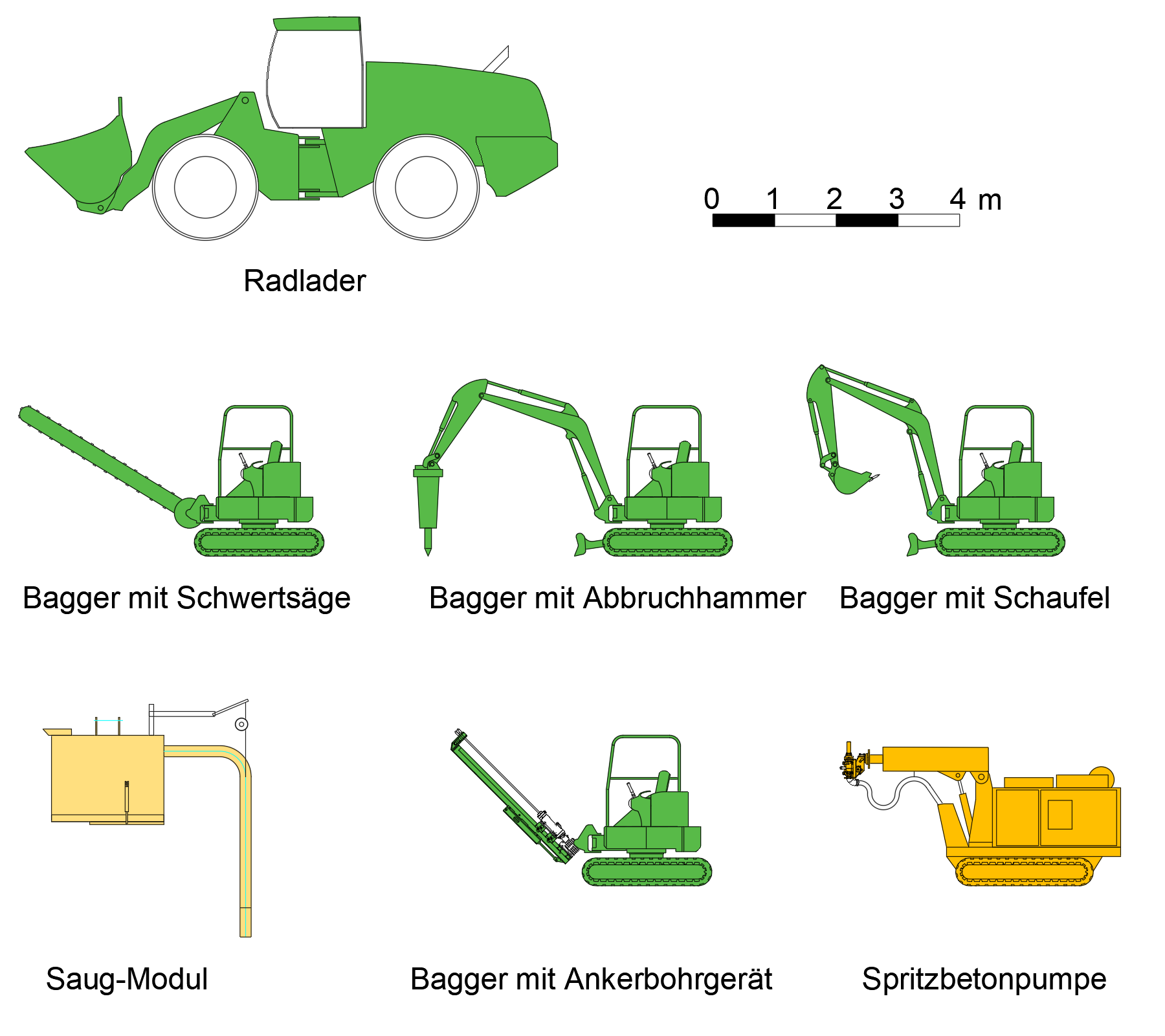

Tab. 5‑3 listet die benötigten Gerätschaften auf und beschreibt ihre Funktionen. Fig. 5‑14 bis Fig. 5‑16 zeigen Darstellungen der jeweiligen Gerätschaften. Alle verwendeten Geräte sind bereits heute in gleicher oder ähnlicher Bauart auf dem Markt verfügbar. Die Gerätschaften der Fig. 5‑15 und Fig. 5‑16 entsprechen denen der Einlagerung.

Für die nachfolgend dargestellten Gerätschaften werden folgende grundlegenden Rand bedingun gen und Annahmen für das heutige Konzept berücksichtigt:

-

Die verwendete Technik und die Prozesse aus der Einlagerung sind, so weit sinnvoll, auch für die Rückholung zu verwenden. Damit kann der Entwicklungsaufwand reduziert, aus Erfahrungen aus dem Einlagerungsbetrieb profitiert und eine bereits erprobte Technik ver wendet werden (z. B. Einlagerungskran).

-

Eine Neuentwicklung von Technik ist nicht erforderlich. Die eingesetzten Gerätschaften beruhen mehrheitlich auf konventioneller Technik, die sich im Berg- und Untertagebau bewährt hat (Ausnahme Schwertsäge z. B. im Strassenbau; hier: modifizierte Grabenfräse).

-

Die Gerätschaften sind, wenn notwendig, auch als Sonderanfertigungen (z. B. ferngesteuerte Bedienung) herstellbar.

Tab. 5‑3:Zusammenfassung der erforderlichen Gerätschaften für die Rückholung SMA

|

Gerät (Einsatzort) |

Funktion |

|---|---|

|

Baggermit Abbruchhammer und Schaufel (Umladebereich bis Lagerkaverne) |

Entfernen der Verfüllung im Umladebereich, Übernahme bereich und in der Kaverne sowie Material abtransport. |

|

Schwertsäge (Kaverne) |

Aufsägen von etwa 10 – 20 cm breiten, mit Mörtel verfüllten vertikalen Spalten zwischen den SMA-ELB. |

|

Saug-Modul (Lagerkaverne) |

Absaugen von Auswurfmaterial der Schwertsäge und losem Verfüllmaterial. Das Modul wird an einem Bagger befestigt und dient der kontinuierlichen Reinigung des Säge schnitts der Schwertsäge. |

|

Felssicherungsgeräte (Lagerkaverne und Übernahmebereich) |

Geräte zur systematischen Sicherung des Kavernen gewölbes und des Umlade- und Übernahmebereichs. Dazu gehören z. B. ein Ankerbohrgerät und eine Spritz betonpumpe mit Spritzroboter. |

|

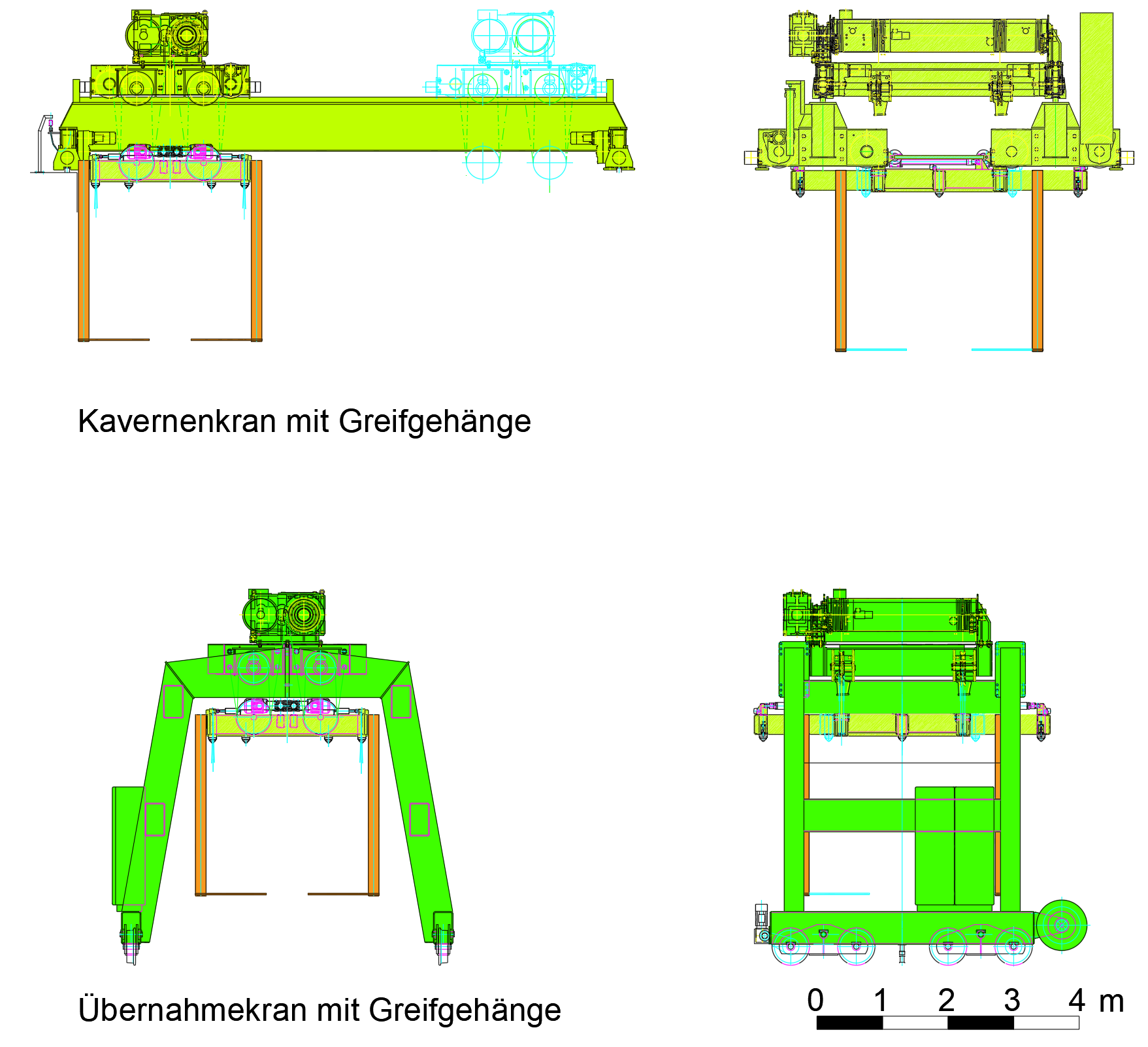

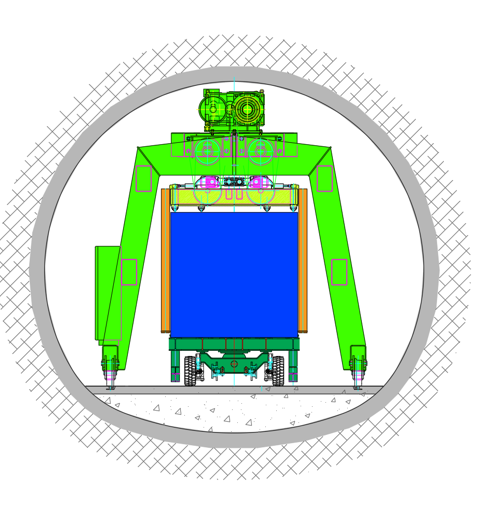

Kavernenkran (Lagerkaverne und Übernahmebereich) |

Anheben und Transport eines SMA-ELB aus der Kavernenstrosse über das Greifmodul. Der Kavernenkran hebt einen SMA-ELB an der Ober seite und transportiert ihn aus der Kaverne bis in den Übernahmebereich. Bei Bedarf steht ein Greif gehänge zur Verfügung, um den SMA-ELB von der Unterseite anheben zu können (vgl. Fig. 5‑23). |

|

Übernahmekran (Übernahme- und Umladebereich) |

Ein Portalkran zum Umladen eines SMA-ELB auf den Plattformwagen. Der Übernahmekran ist mit einem Greifgehänge aus gestattet und nimmt den SMA-ELB im Über nahme bereich entweder vom Rückholungstrolley oder vom Boden auf und setzt ihn im Umlade bereich auf den Plattformwagen. |

|

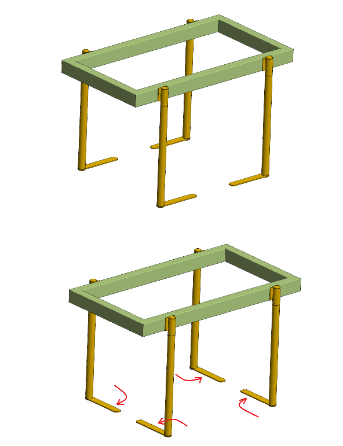

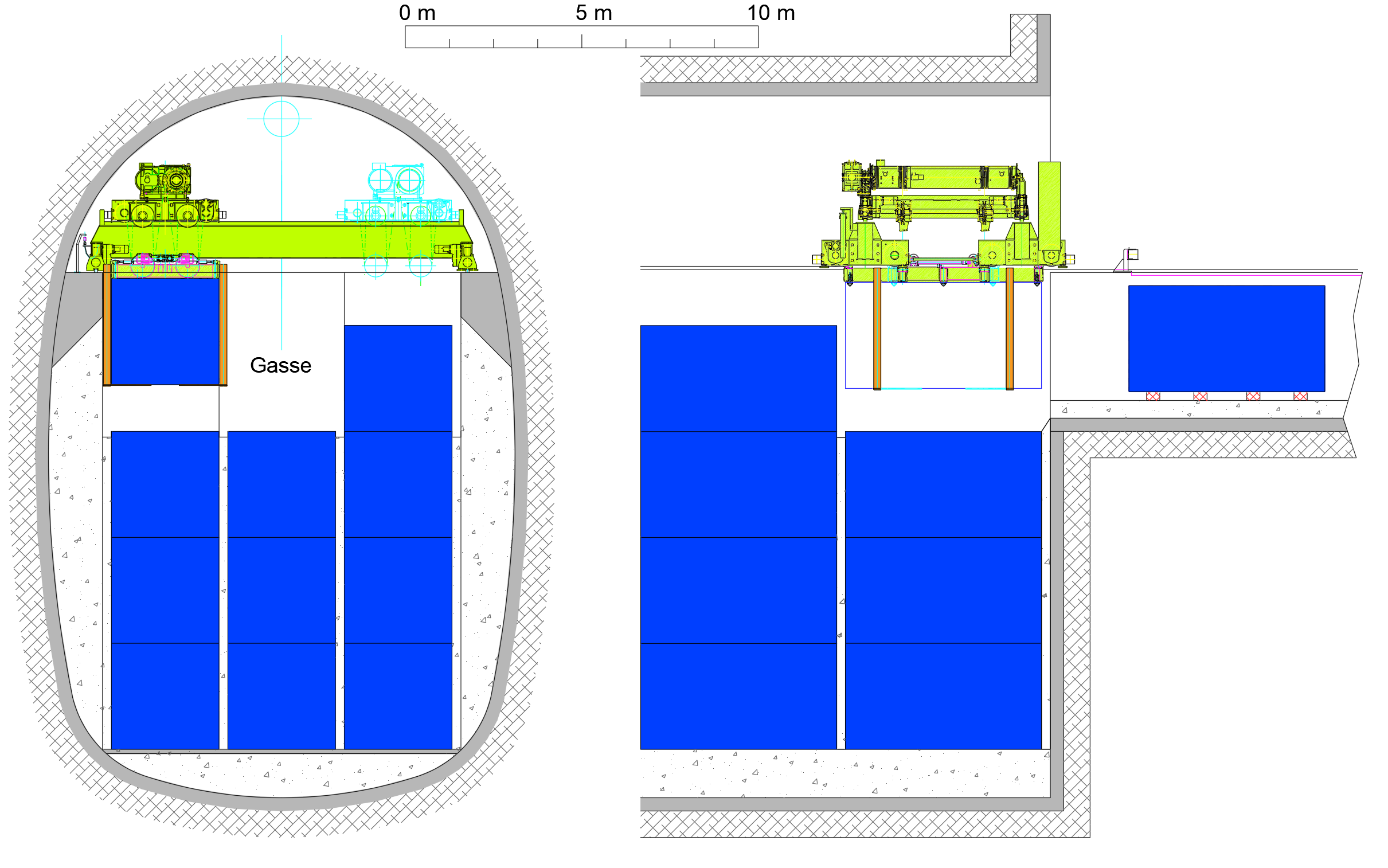

Greifgehänge (an Übernahmekran und Kavernenkran) |

Anheben und Transport eines SMA-ELB an dessen Unterseite durch rotierbare Stabelemente. Das Greifgehänge besteht aus vier Vertikal rohren, welche jeweils mit einem horizontalen Tragelement ausgestattet sind. Die Vertikalrohre werden an den vier Ecken eines SMA-ELB bis auf Niveau seiner Unterkante parallel in den freigesägten Spalten (zu den benachbarten SMA-ELB) heruntergefahren. Dort heraus rotieren horizontale Tragelemente unter den entsprechen den SMA-ELB. |

|

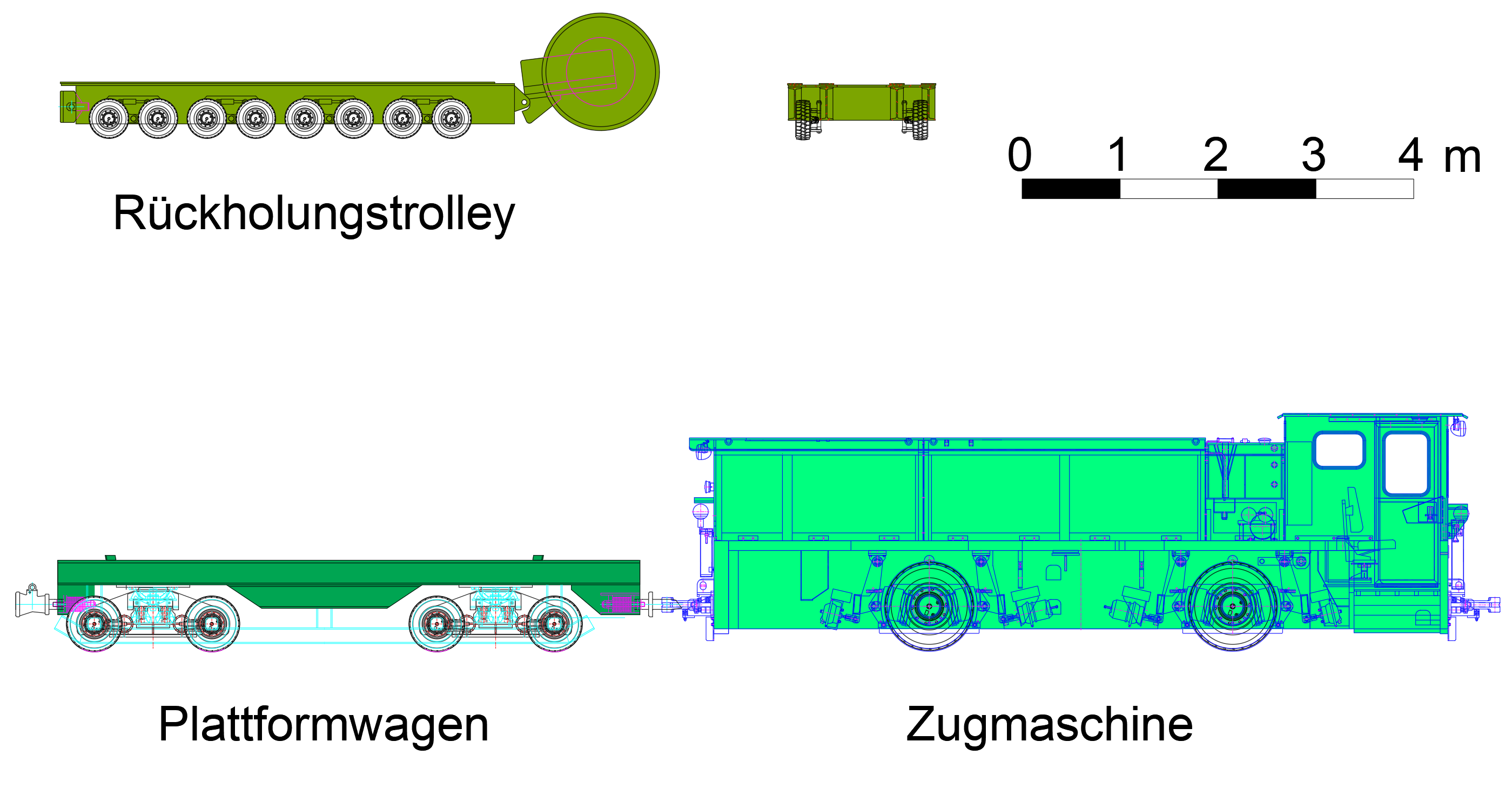

Rückholungstrolley (Lagerkavernenkalotte) |

Aufnehmen und Transportieren eines SMA-ELB aus der Kavernenkalotte. Der Rückholungstrolley entspricht technisch dem bereits während der Einlagerung ver wen deten Einlagerungs trolley. |

|

Plattformwagen (unter- und übertag) |

Transport des SMA-ELB untertag und an der Ober fläche. |

|

Zugmaschine (unter- und übertag) |

Transport des Plattformwagens zum Schacht. Die motorisierte Zugmaschine kommt zum Einsatz, wenn der Plattformwagen keinen eigenen Antrieb besitzt. Sie wird auch zum Verschub anderer, antriebs loser Geräte (z. B. Felssicherungsmodul) untertag verwendet. |

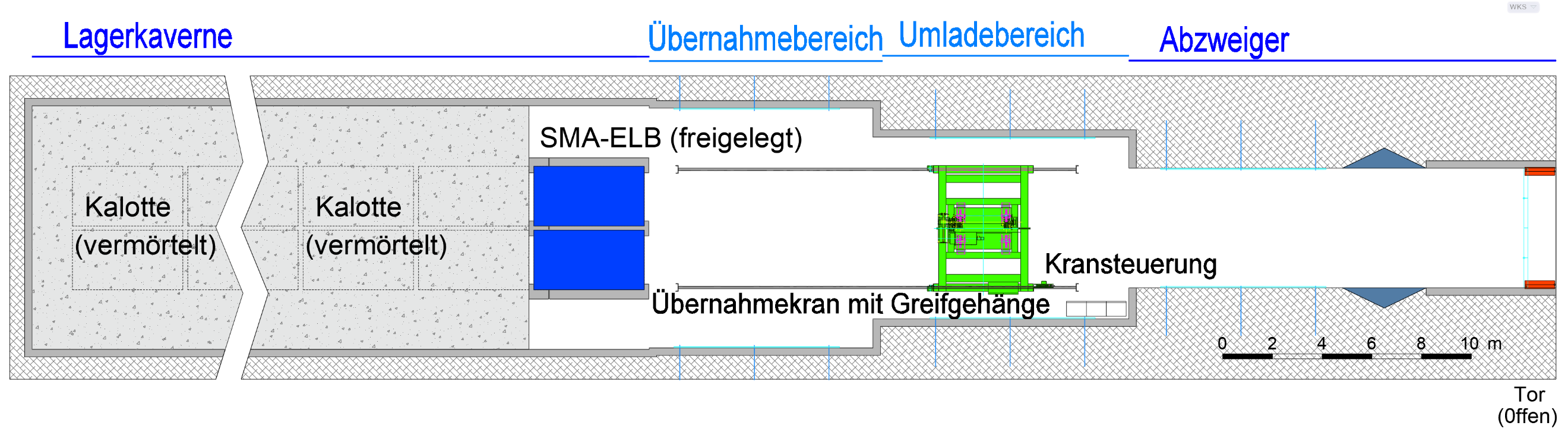

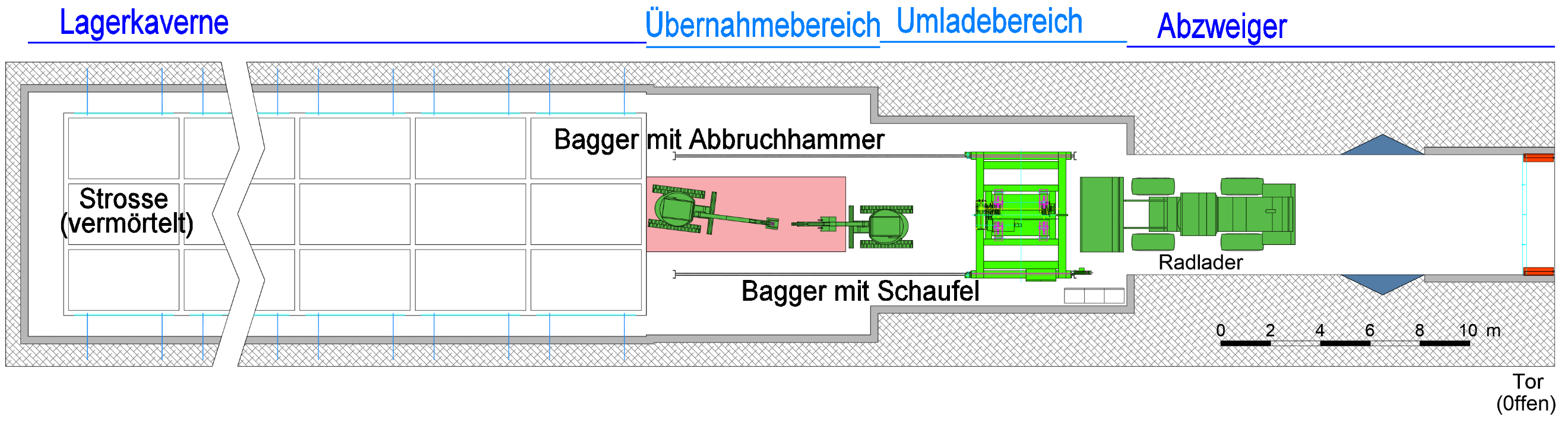

Fig. 5‑14:Gerätschaften für die Rückholung der SMA-ELB (Arbeitsgeräte)

Fig. 5‑15:Gerätschaften für die Rückholung der SMA-ELB (Transport Teil 1)

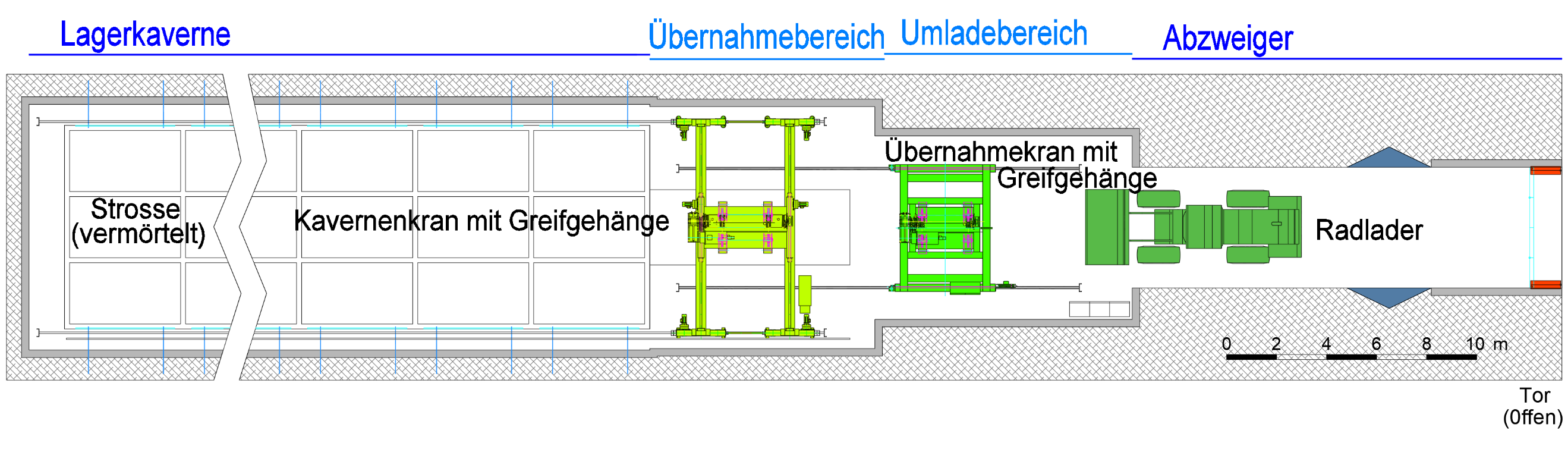

Krantransportgeräte Strosse und Übernahmebereich

Fig. 5‑16:Gerätschaften für die Rückholung der SMA-ELB (Transport Teil 2)

Transportgeräte Kalotte und ausserhalb der Kavernen

Aktuell ist für die Einlagerung ein Kavernen- und Umladekran für den Transport der SMA-ELB in der Lagerkaverne und für das Umladen der SMA-ELB vor der Lagerkaverne vorgesehen (Nagra 2022a). Es sind jedoch auch andere Lösungen, wie z. B. Greifstapler, technisch möglich. Die SMA-Rückholung greift auf Techniken zurück, welche bereits bei der Einlagerung eingesetzt wurden (z. B. fahrbarer Grund in der Strosse, Krantransporte, usw.).

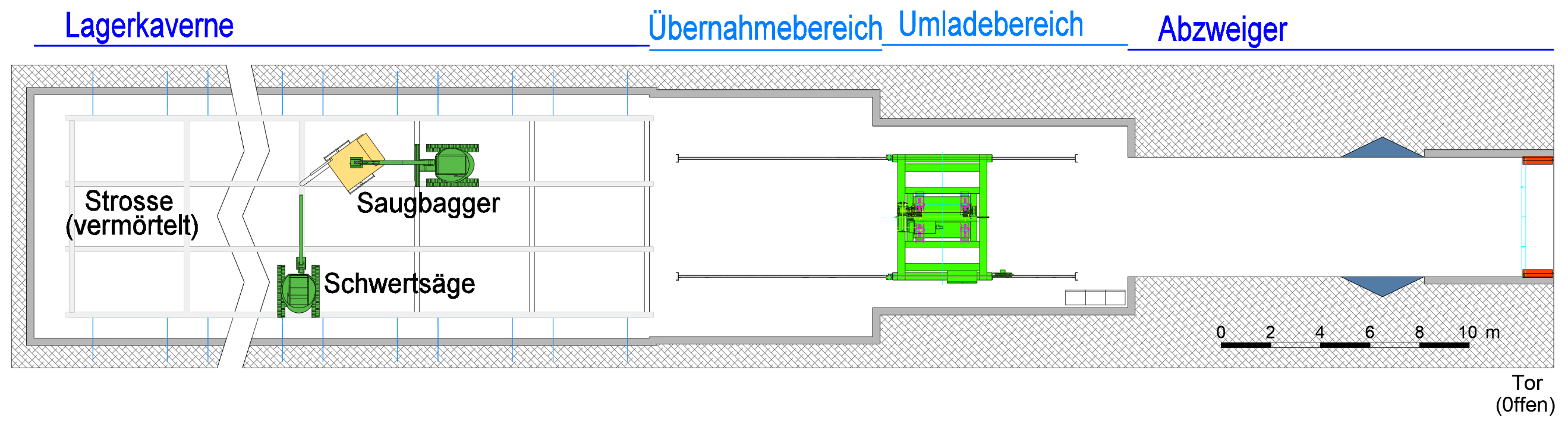

In den SMA-Kavernen stehen grosse Querschnitte zur Verfügung, die für die Betriebsabläufe der Rückholung genügend Platz bieten. Fig. 5‑18, Fig. 5‑21, und Fig. 5‑28 zeigen beispielhaft die Platzverhältnisse in den verschiedenen Bereichen der Lagerkaverne und der Übernahmebereiche.

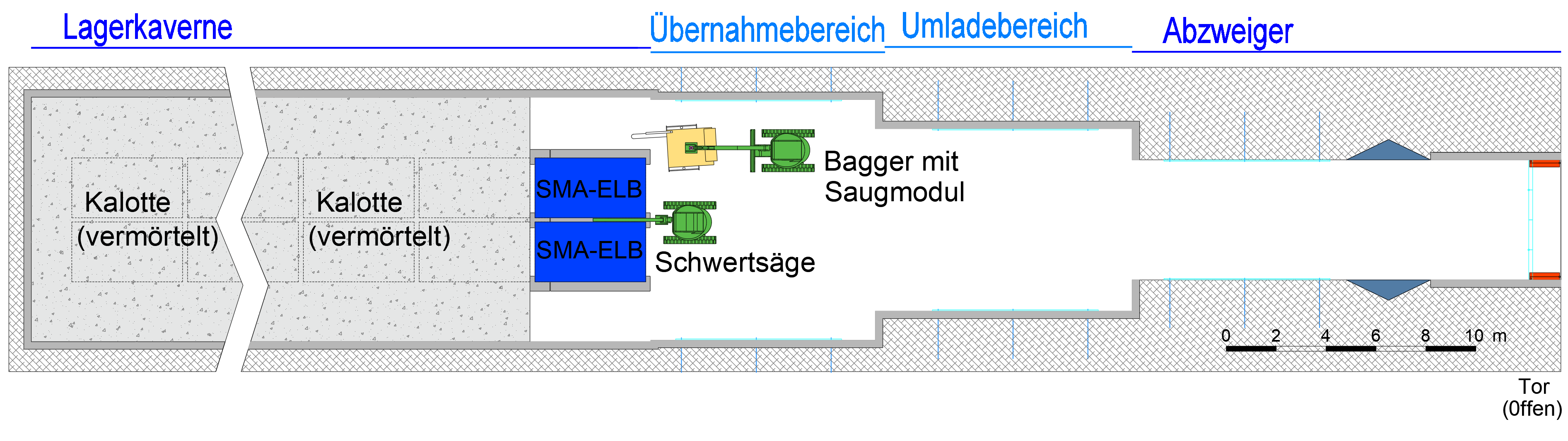

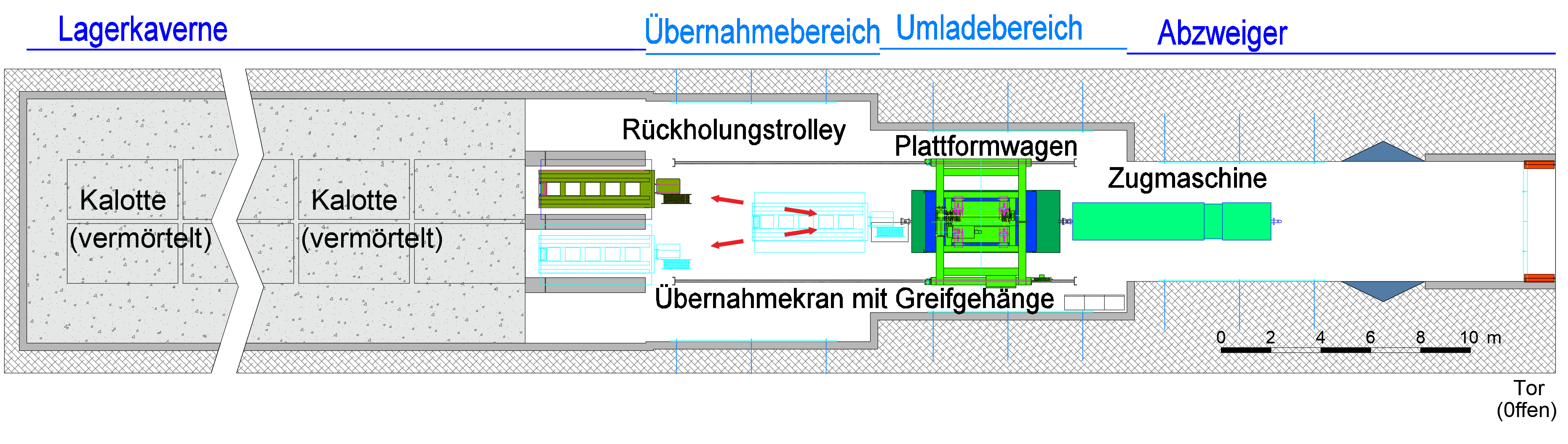

Die Rückholung der SMA-ELB aus den SMA-Lagerkavernen läuft gemäss den folgenden über geordneten Schritten mit jeweiligen Teilschritten ab. Die nachstehenden Betriebsabläufe setzen den Zugang zu den SMA-Lagerkavernen (Kapitel 5.1), die Bereitstellung der benötigten Maschinen technik (Tab. 5‑3) sowie den Abschluss aller erforderlichen, vorbereitenden Arbeiten voraus. Letztere umfassen neben punktuellen Ertüchtigungen des Ausbaus auch die Installation der Bewetterung, die bautechnische Einrichtung des Betriebspunkts (u.a. Strom- und Pressluft versorgung, Beleuchtung, Entstaubung) und die Einrichtung einer Schleuse bzw. einer physischen Trennung mittels Tore. Der Bereich der Schleuse kann im Abzweiger realisiert werden. In den Abbildungen (siehe z. B. Fig. 5‑17) wird der Beginn dieses Bereichs mit einem Tor gekenn zeichnet. Die hier beschriebenen Prozesse beginnen nach dem Rückbau der V1-Versiegelung.

Vorbemerkung zur Logistik

Der Abraum der Lagerkavernen kann direkt an die Oberfläche abtransportiert werden oder in einen erstellten oder verfügbaren Raum untertag (z. B. ab der Rückholung in der zweiten Lagerkammer in bereits geräumten Lagerkavernen) (zwischen-) gelagert werden.

-

Räumen von Ablade- und Übernahmebereich zwischen Abzweigertunnel und erster ELB-Querreihe in der SMA-Lagerkavernenkalotte

- Lösen und Ausfahren des Mörtels

Ein mit einem Abbruchhammer ausgestatteter Bagger spitzt den Mörtel im Umlade- und Übernahmebereich sowie in der Kavernenkalotte bis zur ersten ELB-Querreihe ab. Ein Zweiter mit einer Schaufel ausgerüsteter Bagger transportiert und verlädt das Ab bruchmaterial auf einen Lader im Abzweiger zum Abtransport.

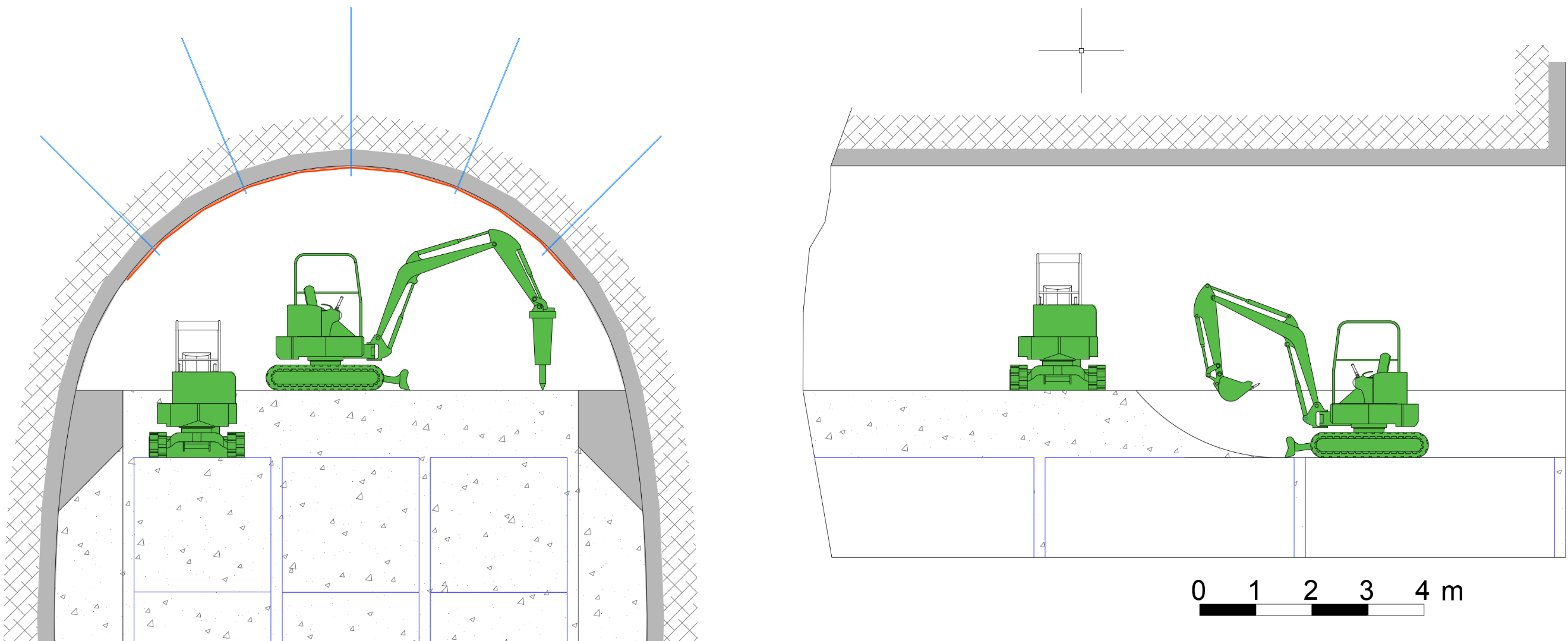

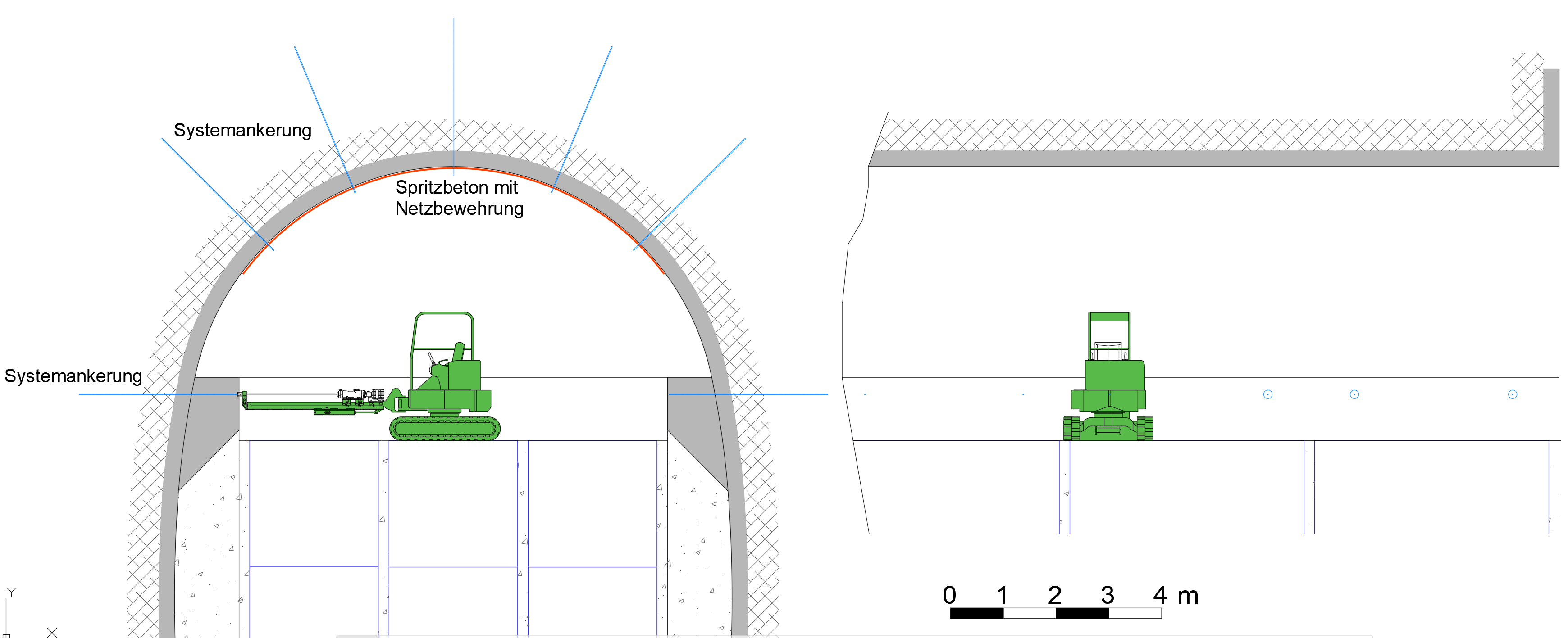

- Einbau der Gewölbesicherung

Fig. 5‑17:Darstellung Einbau Ausbruchsicherung: Sequenz vollständig geräumter Über nahme bereich

Fig. 5‑18 zeigt die Platzverhältnisse in der Kalotte (oberes Drittel der Kaverne). Anschliessend werden im Konzept mehrheitlich Situationsansichten (z. B. Fig. 5‑18) gezeigt, die die jeweilige Situation bei der SMA-Rückholung in der Kalotte zeigen. In den Situationsansichten der Kalotte werden zur besseren Übersicht die Behälter der SMA-Strosse, die sich unterhalb befinden, nicht dargestellt (z. B. Fig. 5‑25). Diese werden erst wieder ab Kapitel 5.3.4 dargestellt. Siehe dazu z. B. Fig. 5‑30.

Fig. 5‑18:Beispielhafte Darstellung eines Geräteeinsatzes in der Kalotte (Platzverhältnisse)

Profil und Längsschnitt

-

Räumzyklus der SMA-Lagerkavernenkalotte und dortiges Freilegen der SMA-ELB

- Lösen und Ausfahren des Mörtels in Kalottenstössen und Firste

Fig. 5‑19:Darstellung Freilegen der SMA-ELB in der Kalotte: Abbruch Mörtel Firste und Stösse

- Lösen des SMA-ELB aus dem Mörtelverbund

Mit der Schwertsäge wird der Spalt zwischen den SMA-ELB bzw. zwischen den SMA-ELB und dem seitlichen Mörtel (Kavernenwand) freigelegt, um auf diese Weise den Verbund zwischen SMA-ELB und Mörtel zu lösen (Fig. 5‑20).

Ein unbeabsichtigter Anschnitt der SMA-ELB kann, aufgrund der deutlich unterschiedlichen Materialfestigkeiten (inkl. Armierung des SMA-ELB) von SMA-ELB und Verfüllmörtel, der guten Steuerbarkeit der Schwertsäge und durch Einsatz speziell geschulten Personals, ausgeschlossen werden.

An ihrer Rückseite (Seite zur nächsten ELB-Querreihe) grenzt die aktuell rückzuholende ELB-Querreihe direkt an die nächste ELB-Querreihe an, so dass dort kein Spalt freigeschnitten werden muss. Mit dem Saug-Modul wird das Auswurfmaterial entfernt. Anschliessend wird das Verfüllmaterial unterhalb der SMA-ELB (z. B. saugend) entfernt. Die SMA-ELB sind nun freigelegt.

Fig. 5‑20:Darstellung Freilegen der SMA-ELB in der Kalotte: Sägen des Spalts zwischen SMA-ELB

-

Vorbereiten Übernahmekran

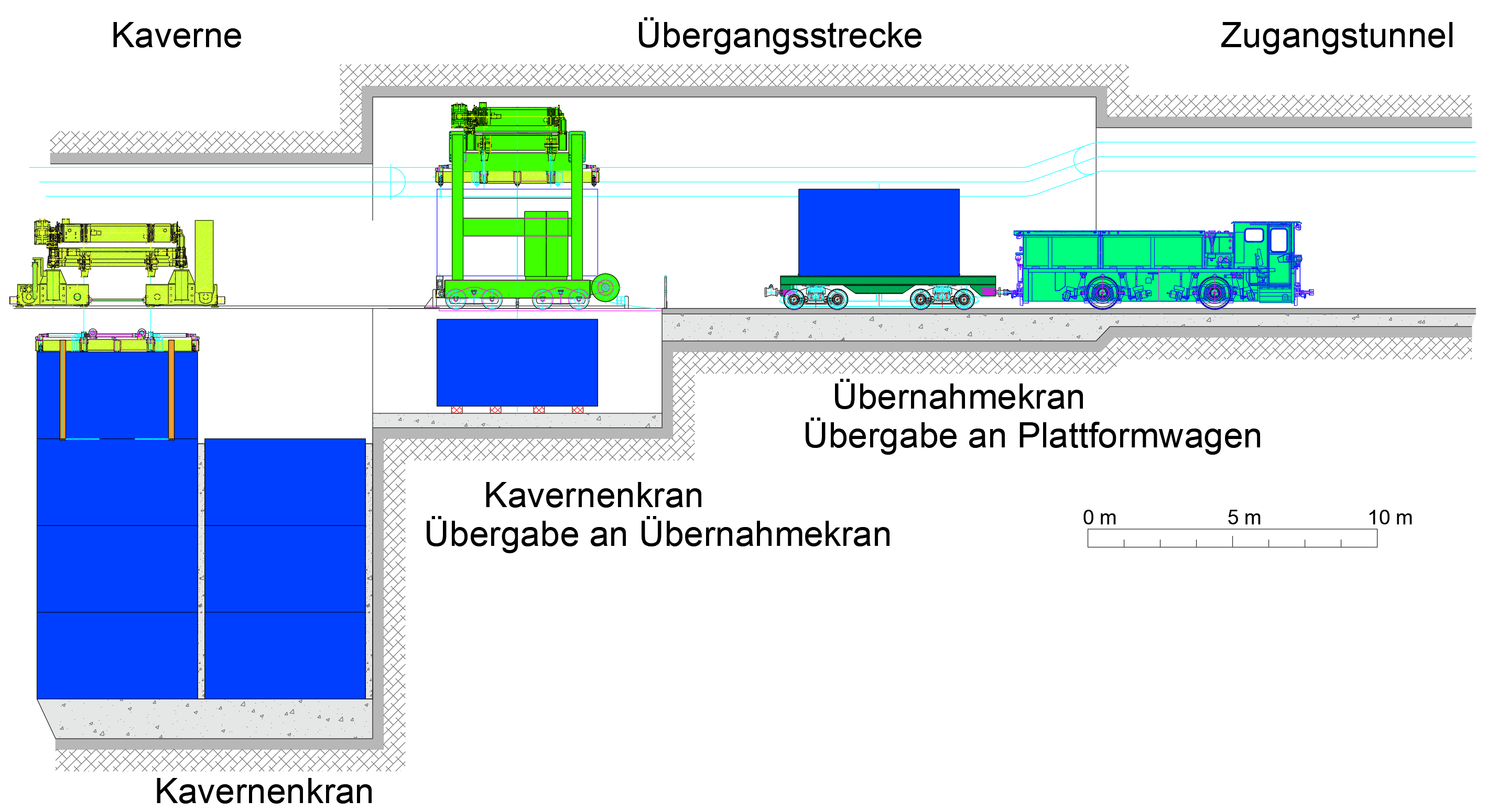

Die folgende Abbildung (Fig. 5‑21) zeigt eine Übersicht der Platzverhältnisse der Kräne in der Lagerkaverne und im Umladebereich bis zur Verladung auf den Plattformwagen. Im Schritt 3 wird die Installation des Übernahmekrans beschrieben. Die Installation des Kavernenkrans erfolgt erst später in Schritt 8.6 bei der Rückholung in der Strosse.

Fig. 5‑21:Darstellung Überblick Platzverhältnisse Kräne (Längsschnitt)

- Installation Übernahmekran im Übernahme- und Umladebereich

Der Übernahmekran wird in den Übernahme- und Umladebereich gefahren und aufgebaut (Fig. 5‑22). Sein Aktionsradius wird so erstellt, dass er räumliche Überschneidungen mit dem zu einem späteren Zeitpunkt eingebauten Kavernenkran (Schritt 8.6) sowie zum Aktionsradius des Plattformwagens hat. Das Greifgehänge wird am Übernahmekran installiert (Fig. 5‑23), um die SMA-ELB an deren Unterseite anheben zu können.

Fig. 5‑22:Installation Übernahmekran im Übernahme- und Umladebereich

Fig. 5‑23:Darstellung Greifgehänge am Übernahmekran im Umladebereich

Verladen SMA-ELB auf Plattformwagen

-

Entnahme der freigelegten SMA-ELB aus der Kalotte der Lagerkaverne

- Einfahrt von Rückholungstrolley, Plattformwagen und Zugmaschine

Der Rückholungstrolley fährt aus dem Abzweiger in die Lagerkaverne bis unter den rückzuholenden SMA-ELB ein. Er nutzt dafür den Freiraum zwischen den Betonauflagern des SMA-ELB. Das Gespann aus Plattformwagen und Zugmaschine fährt rückwärts in den Übernahmebereich ein, so dass sich die Zugmaschine portalseitig vom Plattformwagen befindet (Fig. 5‑24).

- Anheben und Transport des SMA-ELB

Der Rückholungstrolley wird unter den SMA-ELB gefahren, ähnlich einem Gabelstapler, und der SMA-ELB wird angehoben. Anschliessend wird der SMA-ELB auf dem Rückholungstrolley in den Übernahmebereich transportiert (Fig. 5‑24).

- Umladen des Behälters im Übernahmebereich

Der Portalkran im Übernahmebereich lädt den Behälter vom Rückholungstrolley auf den Plattformwagen (Fig. 5‑24).

Fig. 5‑24:Entnahme SMA-ELB in der Kalotte und Umladen im Übernahmebereich

Der Transport des SMA-ELB (mit oder ohne Transportbehälter; siehe Kapitel 4.2) nach übertag erfolgt identisch wie bei der Einlagerung, jedoch in umgekehrter Reihenfolge. Er wird hier zur Vollständigkeit beschrieben.

- Transport nach übertag

- Transport zum Schacht

Eine Zugmaschine übernimmt den Plattformwagen und fährt ihn mit dem SMA-ELB zum Schacht (Fig. 5‑25).

Fig. 5‑25:Transport von SMA-ELB zum Schacht

- Verladen des Plattformwagens auf das Fördermittel

Am Schachtfuss angekommen, schiebt oder zieht die Zugmaschine den Plattformwagen auf das Fördermittel, den Korb. Dort erfolgt eine Arretierung, um Bewegungen des Plattformwagens während dem anschliessenden Schachttransport zu vermeiden.

- Förderung des Plattformwagens übertag

Über den Schacht wird der Plattformwagen mit Behälter an die Oberfläche gefördert. Hat er die Oberfläche erreicht, wird die Arretierung gelöst und der Plattformwagen von einer weiteren Zugmaschine übernommen. Sie fährt ihn an seinen vorhergesehen Bestimmungsort.

Ein Abtransport über eine Rampe ist ebenfalls möglich. In diesem Fall wird der SMA-ELB lediglich über die Rampe bis zur Oberfläche weitergefahren (Schritte 5.2 und 5.3) entfallen).

-

Sicherung Kavernengewölbe

Sobald eine SMA-ELB-Querreihe aus der Kalotte rückgeholt wurde, erfolgt die Sicherung des entsprechenden Gewölbeabschnitts. Die Sicherung kann beispielsweise aus einer Kombination von Systemankerung, Netzen und Spritzbeton bestehen (Fig. 5‑26). Zur Gewährleistung der Arbeits- und Betriebssicherheit wird die Massnahme systematisch umgesetzt, unabhängig davon, wie stark das Gewölbe tatsächlich beschädigt ist. Diese Arbeiten können parallel zum Transport des zweiten SMA-ELB pro Querreihe zum Schachtbauwerk stattfinden.

Fig. 5‑26:Darstellung Sicherung des Kavernengewölbes

Profil und Längsschnitt

Fig. 5‑28 zeigt beispielhaft die Platzverhältnisse in der Strosse (unteres Zwei-Drittel der Kaverne). Anschliessend werden im Konzept auch z.T. Situationsansichten gezeigt, die die jeweilige Situation bei der SMA-Rückholung in der Strosse zeigen.

Fig. 5‑28:Beispielhafte Darstellung eines Geräteinsatzes in der Strosse (Platzverhältnisse)

Profil und Längsschnitt

-

Vorbereitung Kavernenstrosse und Freilegen der SMA-ELB

- Lösen und Ausfahren des Mörtels

Wie in Schritt 2.1 erfolgt der Abbruch und Abtransport des Mörtels mittels Bagger mit Schaufel und Abbruchammer. Dabei wird der Mörtel über die gesamte Kavernenfläche von oben nach unten abgebrochen, bis eine ebene Fläche auf Höhe Oberkante der rückzuholenden ELB-Lage in der Strosse entsteht (Fig. 5‑29).

Wenn eine Lage von SMA-ELB rückgeholt wurde (siehe Schritt 8.3) kann der Mörtel unter dem Kranauflager ebenfalls durch einen Bagger mit Abbruchammer bis auf das Niveau Oberkante der unteren ELB-Reihe abgebrochen werden. Ab dieser Lage ist ein Abtransport des Mörtels auch mittels Förderkörben am Kavernenkran möglich.

Fig. 5‑29:Abbruch Mörtelschicht zum Freilegen der obersten ELB-Reihe (Strosse)

Profil und Längsschnitt

- Einbau Sicherung Kranbahnauflager

Das Ankerbohrgerät fährt in die Kaverne ein. Es bohrt, über die gesamte Länge der Kranbahnauflager, Anker in zu definierenden Abständen, welche die Auflager und den Portalkran im späteren Betrieb sichern. (Fig. 5‑30). Die Anker werden gemäss der engen Platzverhältnisse horizontal oder so weit wie möglich nach oben geneigt durch das Kranbahnauflager und das Kavernengewölbe in das Gebirge gebohrt.

Fig. 5‑30:Bohrung der Systemankerung für die Sicherung der Kranbahnauflager

Profil und Längsschnitt

- Freischneiden der SMA-ELB

Die Schwertsäge wird auf die aktuell rückzuholende ELB-Lage gefahren. Anschliessend werden die SMA-ELB dieser Lage aus dem Mörtelverbund gesägt. Dazu dienen in einem ersten Schritt vier Schnitte in Längsrichtung, jeweils über die komplette Kavernenlänge. Danach folgen Schnitte zwischen den ELB in Querrichtung. Die Schnitttiefe deckt die Gesamthöhe der rückzuholenden ELB-Lage ab. Einen Gesamtüberblick zeigt Fig. 5‑31. In dieser Abbildung ist bereits die Grube aus Schritt 8.4 abgesenkt und der Kavernenkran aus Schritt 8.6 installiert.

Fig. 5‑31:Darstellung Abfolge der Schnitte durch Mörtel und Reihenfolge der Rückholung

Die Anzahl der SMA-ELB ist nur beispielhaft dargestellt.

Die Sägeschnitte werden während der Sägearbeiten kontinuierlich mit dem Saug-Modul gereinigt (Fig. 5‑32). Eine Darstellung aus verschiedenen Perspektiven zeigen Fig. 5‑28 und Fig. 5‑31). Auch das rollige Material (Sägeklein), welches sich ggf. zwischen den horizontalen Spalten der ELB befindet, wird saugend entfernt, um den Greifern das Einfahren des Greifgehänges in diesen Spalt zu ermöglichen.

Fig. 5‑32:Durchführen der Sägearbeiten in den Spalten zwischen den SMA-ELB in der Strosse

- Absenken einer Grube unterhalb des Portalkrans im Übernahmebereich

Dieser Schritt kann frühstens erfolgen, wenn die Schwertsäge und das Saug-Modul die Sägearbeiten der obersten ELB-Lage in der Strosse (siehe Schritt 8.3) abgeschlossen und die Kaverne wieder verlassen haben.

Die zwei Bagger mit Schaufel und Abbruchhammer fahren in den Übernahmebereich ein. Der Bagger mit dem Abbruchhammer spitzt eine rechteckige Grube unterhalb des Übernahmekrans im Übernahmebereich in den Verfüllmörtel (Fig. 5‑33). Die Grube dient später der Übergabe eines SMA-ELB vom Kavernenkran an den Übernahmekran im Übernahmebereich. Die Grube wird bis auf Niveau Unterkante oberste ELB-Lage in der Kavernenstrosse abgeteuft. Gegebenenfalls sind statische Sicherungsmassnahmen an den Grubenwänden vorzusehen, um die Nutzbarkeit des Portalkrans nicht zu beeinträchtigen.

Fig. 5‑33:Absenken einer Grube im Übernahmebereich

- Lösen und Ausfahren des Mörtels bis zur ersten ELB-Querreihe

Der Bagger mit Abbruchhammer spitzt den Mörtel am Anfang der Kavernenstrosse bis zur ersten ELB-Querreihe ab. Er bricht den Mörtel dabei bis auf Niveau Oberkante der ELB-Reihe unterhalb der aktuell rückzuholenden ELB-Reihe ab. Das Ausbruchmaterial wird mit dem Übernahmekran über Förderkörbe in den Umladebereich gehoben. Ein Bagger mit Schaufel transportiert den abgebrochenen Mörtel auf einen Lader im Abzweiger zum Abtransport.

- Einbau Kavernenkran mit Greifgehänge auf Kranbahnauflagern

Nachdem die Kranbahnauflager gesichert und die Schnitte zwischen den SMA-ELB in der obersten Lage durchgeführt sind, wird der Kavernenkran inkl. Führungssystem (Schienen) in die Kaverne gefahren und dort auf bzw. zwischen den Auflagern installiert (Fig. 5‑34). Ist er fertig aufgebaut, wird er in Betrieb genommen und aus platztechnischen Gründen an das Kavernenende gefahren.

Fig. 5‑34:Einbau und Installation Kavernenkran

-

Rückholung der SMA-ELB aus der Strosse

Prinzipiell werden die ELB-Querreihen sukzessive in Kavernenlängsrichtung pro ELB-Lage rückgeholt. Die Arbeiten beginnen pro ELB-Lage auf Seite des Kavernenportals.

- Anheben und Transport des ELB

Der Kavernenkran fährt mit dem Greifmodul über den rückzuholenden SMA-ELB. Das Greifmodul wird in den freigelegten Spalten zwischen den SMA-ELB nach unten gelassen, bis die horizontalen Tragelemente unter den rückzuholenden SMA-ELB rotiert werden können. Der ELB wird aus der aktuell rückzuholenden ELB-Lage herausgehoben und mit dem Kavernenkran in den Übernahmebereich gefahren. Dort wird der Behälter abgestellt (Fig. 5‑35).

Fig. 5‑35:Darstellung Abtransport der SMA-ELB aus der Strosse

Profil und Längsschnitt

- Umladen des Behälters im Übernahmebereich

Im Übernahmebereich wird der SMA-ELB mit dem Übernahmekran auf den bereitstehenden Plattformwagen im Abladebereich verfrachtet. Siehe dazu Fig. 5‑21.

-

Abtransport zum Schacht und Förderung zur Oberfläche (Wiederholung Schritt 5)

Der Abtransport der SMA-ELB aus den Kavernen zur Oberfläche über den Schacht erfolgt analog zu Schritt 5.

Im Folgenden werden die oben genannten Schritte sukzessive pro ELB-Querreihe der jeweiligen rückzuholenden ELB-Lage wiederholt, bis die Kaverne vollständig geräumt ist. Die Gerätschaften zum Lösen und Sägen des Mörtels werden dafür mit dem Kavernenkran auf die tieferen ELB-Lagen gehoben.

Alle zur Rückholung benötigten Geräte und Maschinen werden ihren Aufgaben entsprechend dimensioniert, gefertigt und vor der eigentlichen Rückholung einer Einsatzprüfung unterzogen. Details der vorgesehenen Betriebsabläufe werden im Einsatzfall ausgearbeitet. Trotzdem muss den vom Regelfall abweichenden Prozessen (Betriebsstörungen) vorbeugend begegnet werden. Der Umgang mit Betriebsstörungen wird in späteren Planungsschritten konkretisiert. Dabei wird das Hauptaugenmerk auf die Reduktion von Betriebsstörungen, die allfällige Interventionsmassnahmen in Lagerstollen und -kavernen sowie in Umladebereichen erfordern, gelegt.