Im Rahmen des Rückholungskonzepts wird vorausgesetzt, dass sämtliche Gerätschaften auf Pneus fahren. Andere Fahrwerke (z. B. Schienen- oder Raupenfahrwerke) sind ebenfalls möglich. Tab. 5‑2 listet die benötigten Geräte auf und beschreibt ihre Funktionen in Stichworten.

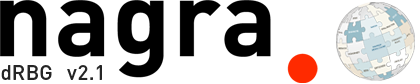

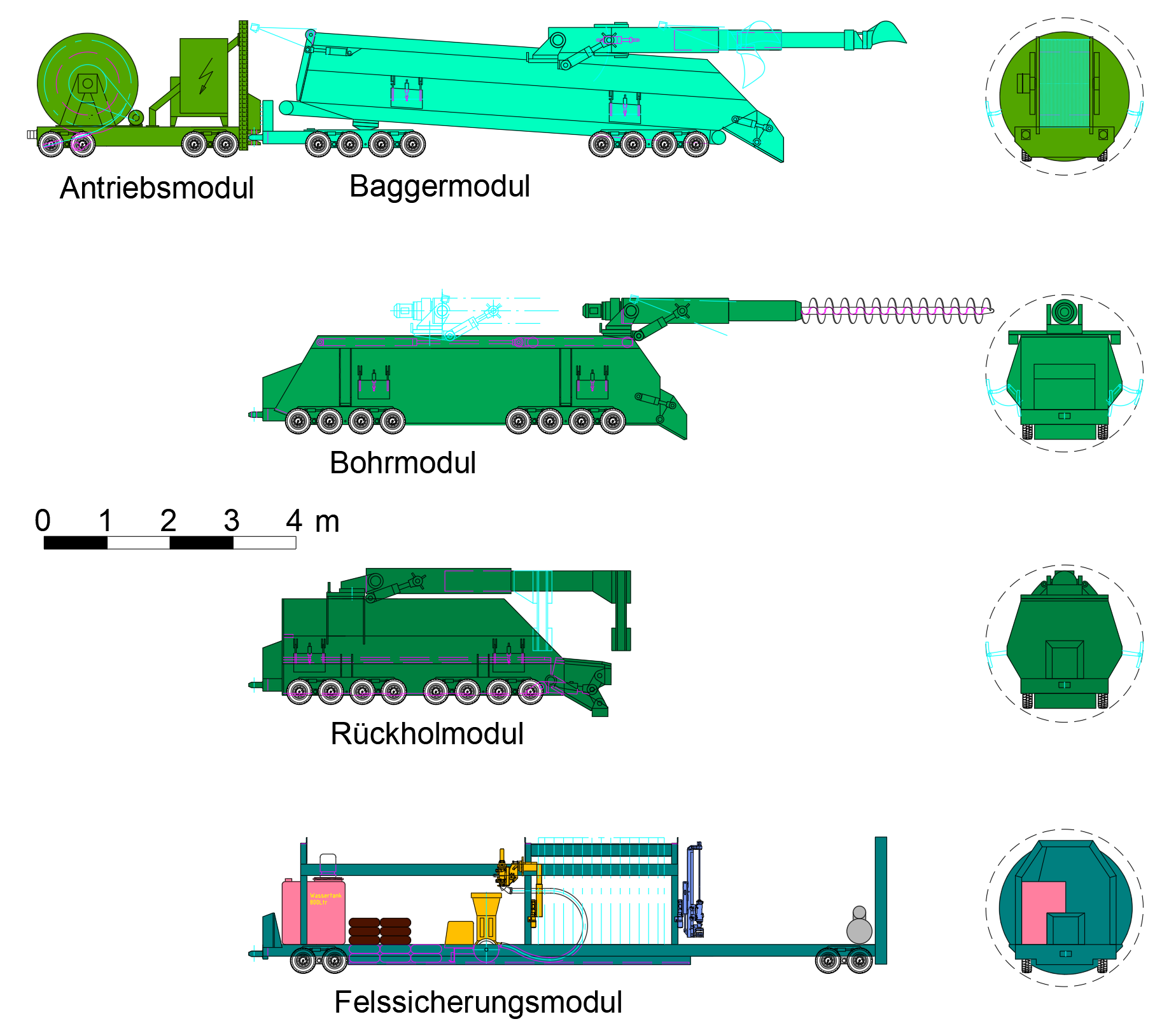

Fig. 5‑3 bis Fig. 5‑5 zeigen Konzeptskizzen der jeweiligen Gerätschaften. Bei den Umlade- und Transportgeräte aus Fig. 5‑4 handelt es sich um (bau-)gleiche Geräte wie bei der Einlagerung. Für die nachfolgenden Gerätschaften (Tab. 5‑2) werden u.a. folgende grundlegende Randbedingungen und Annahmen für das heutige Konzept berücksichtigt:

-

Die verwendete Technik und die Prozesse aus der Einlagerung sind, soweit sinnvoll, auch für die Rückholung zu verwenden. Damit können der Entwicklungsaufwand reduziert, von Erfahrungen aus dem Einlagerungsbetrieb profitiert und eine bereits erprobte Technik verwendet werden.

-

Die notwendigen Techniken und Systeme sind bereits heute verfügbar.

-

Einige der Gerätschaften werden als Sonderanfertigungen hergestellt.

-

Gerätschaften sind so auszulegen, dass allfällige Betriebsstörungen von ausserhalb der Lagerstollen behoben werden können (z. B. Ausfahren der Gerätschaften aus den Lagerstollen ohne eigene Antriebe).

Tab. 5‑2:Zusammenfassung der erforderlichen Gerätschaften für die Rückholung der HAA‑ELB

|

Gerät (Einsatzort) |

Funktion |

|---|---|

|

Windenfahrzeug (ferngesteuert, in Schleuse) (Fig. 5‑5) |

Bewegen und Sichern aller Geräte / Module, die in den Lagerstollen einfahren. Die Module werden im geneigten Lagerstollen per Gewichtskraft (einfahrend) und mit Seilwinde (ausfahrend) bewegt. Das Windenfahrzeug verfügt über einen eigenen Antrieb. |

|

Zugmaschine (unter- oder übertag) (Fig. 5‑5) |

Bewegung der Plattformwagen im geologischen Tiefenlager und übertag sowie Rangierfahrten von Arbeitsmodulen und anderen nicht motorisierten Geräten untertag. |

|

Antriebsmodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Bewegen abwärts (unterstützend) und technische Schnittstelle für Versorgungsleitungen der Arbeitsmodule im Lagerstollen. |

|

Baggermodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Räumen des Lagerstollens, Herstellen der Befahrbarkeit und Gewährleistung des Abtransports des Materials. Das Baggermodul ist mit einer Schaufel ausgerüstet und kann zudem das Ausbruchmaterial aufnehmen. |

|

Bohrmodul (optional) (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Das Bohrmodul ist für unterstützende Arbeiten (verfestigte Verfüllung) beim Räumen des Lagerstollens mit einem Bohrer ausgerüstet. Alternativ auch z. B. mit Abbruchhammer oder Schrämkopf ausrüstbar. |

|

Rückholmodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Aufnahme und Transport eines HAA-ELB in die Schleuse zur Übergabestelle am Umsetzgerät. |

|

Felssicherungsmodul (ferngesteuert, im Lagerstollen) (Fig. 5‑3) |

Bei Bedarf einer Instandsetzung des Lagerstollenausbaus kann das Modul eingesetzt werden. Es besitzt z. B. ein Ankerbohrgerät, eine Mörtelpumpe für Spritzbeton und einen Spritzroboter. |

|

Umsetzgerät (inklusive Hilfsgestell) (ferngesteuert, in Schleuse) (Fig. 5‑4) |

Umladen eines HAA-ELB vom Rückholmodul in den Shuttle-Overpack-Behälter (SOB). |

|

Teleskopzylinderwagen (2 Stück) (ferngesteuert, in Schleuse) (Fig. 5‑4) |

Ausgestattet mit horizontal ausfahrbarem Hydraulikzylinder (teleskopartig). Der lagerstollenseitige Teleskopzylinderwagen schiebt den im Umsetzgerät liegenden HAA-ELB in den SOB. Der portalseitige Teleskopzylinderwagen kann zur genauen Positionierung (resp. Korrektur) genutzt werden. |

|

Transport der SOB (beladen und unbeladen) auf Lagerebene und an der Tagesoberfläche. |

|

|

Shuttle-Overpack-Behälter (auf dem Plattformwagen) |

(Strahlen-)Schutzbehälter für die weitere Handhabung der HAA-ELB. Er ist baugleich zu denen, die bei der Einlagerung verwendet wurden. |

Fig. 5‑3:Übersicht der Arbeitsmodule (inkl. Antriebsmodul) für die Rückholung im HAA‑Lagerstollen

(Dargestellte Schnitte gelten für den Lagerstollen.)

Fig. 5‑5:Motorisierte Fahrzeuge zum Bewegen von Geräten, Modulen und Plattformwagen

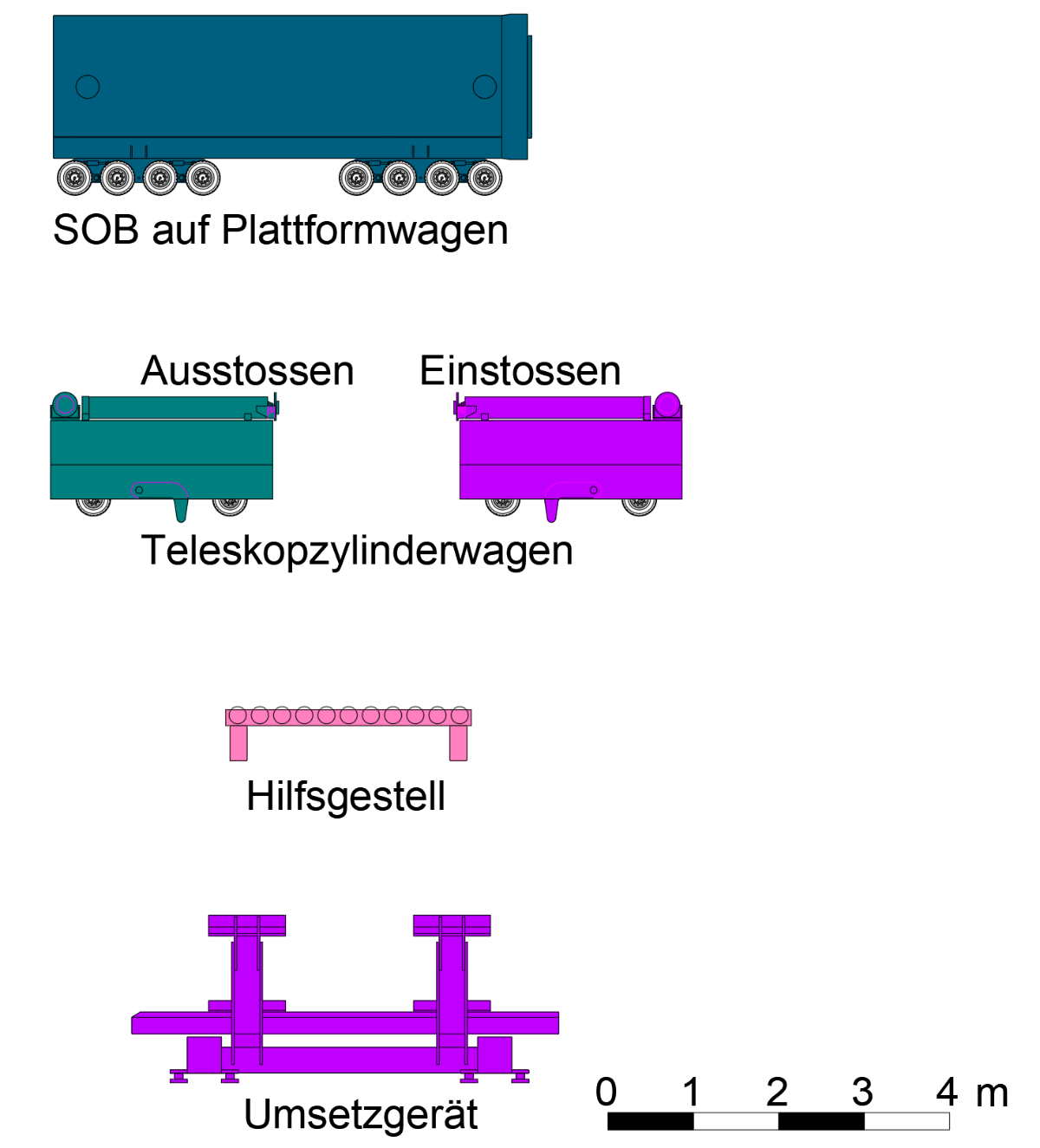

Die Rückholung eines HAA-ELB aus einem Lagerstollen teilt sich in fünf teilweise parallel ablaufende Schritte mit jeweiligen Teilschritten auf. Die nachstehenden Betriebsabläufe setzen den Abschluss der vorbereitenden Arbeiten und den Zugang zu den Einlagerungsstollen (siehe Kapitel 5.1) sowie die Bereitstellung der benötigten Maschinentechnik (Tab. 5‑2) voraus. Die hier beschriebenen Prozesse beginnen nach der Entfernung der V1-Versiegelung des Lagerstollens und der Einrichtung der Infrastruktur der physischen Trennung (z. B. Schleuse oder Tor) für den Überwachungsbereich. Fig. 5‑6 (unterster Stollen) zeigt die Ausgangssituation in der Übersicht.

Vorbemerkung zur Logistik

Von den verschiedenen Arbeitsmodulen für den Lagerstollen und die Schleuse kommen jeweils nur wenige zeitgleich zum Einsatz, im Lagerstollen kann immer nur ein Arbeitsmodul operieren. Aufgrund der begrenzten Platzverhältnisse ist es daher erforderlich, verschiedene Module an anderer Stelle abzustellen. Es steht ausreichend Platz für das Abstellen und Rangieren der Module im Bereich der Schleuse und in den Abzweigern der benachbarten Lagerstollen zur Verfügung (Fig. 5‑6). In der Schleuse ist für Module auf zwei parallelen Fahrspuren Platz.

Fig. 5‑6:Beispielhafte Darstellung der Logistikflächen während der HAA-Rückholung

Der (Bentonit)-Abraum aus den Lagerstollen kann direkt an die Oberfläche transportiert werden oder unter in einem erstellten oder verfügbaren Raum (z. B. ab der Rückholung in der zweiten Lagerkammer in bereits geräumten Lagerstollen) (zwischen-)gelagert werden.

Auch als selbstfahrend realisierbar. Dann entfällt die Notwendigkeit einer Zugmaschine. ↩